|

|

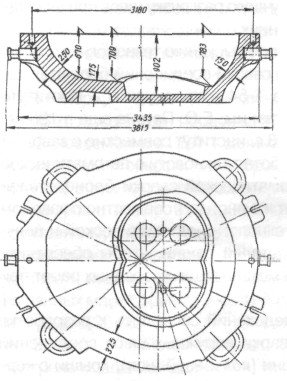

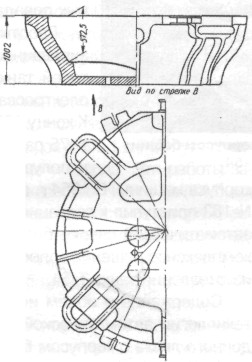

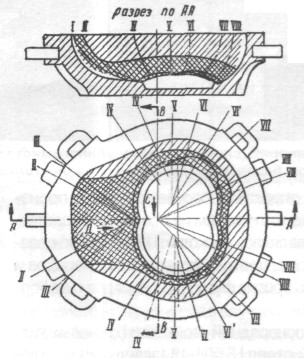

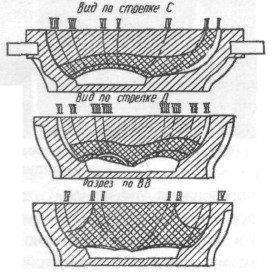

| Один из вариантов конструкции кокиля (№3) для отливки башни танка Т-54. | Схема покрытия рабочей поверхности кокиля теплоизолирующей краской. |

Для ликвидации горячих трещин завод №174 провел ряд мероприятий. В результате была разработана специальная конструкция верхнего фланца кокиля, обеспечившая плотное соединение верхней полуформы с кокилем (исключалось появление трещин у нижнего торца отливки), выполнена корректировка стержневого ящика (устранение трещины вокруг амбразуры) и создана защитная атмосфера при заливке металла за счет нанесения на теплоизолирующее покрытие рабочей поверхности кокиля тонкого слоя каменноугольной смолы (ликвидация горизонтальных трещин). От трещин на «перемычке», а также в зоне питателей избавились за счет покрытия рабочей поверхности кокиля в этих местах более толстым (1,5-2,5 мм) слоем теплоизолирующей краски, что обеспечило выравнивание скорости затвердевания различных участков отливки. Эти мероприятия резко улучшили качество башен и практически полностью исключили появление горячих трещин на их наружной поверхности.

Анализ расположения засоров (преимущественно на внутренней поверхности отливки) и замеры сечений элементов литниковой системы до и после отливки показали, что основными источниками этого дефекта являлись питатели, изготовленные из стержневой смеси, обладавшей недостаточной прочностью против струи жидкого металла в процессе заполнения формы. Замена питателей из стержневой смеси на керамические, применявшиеся при отливке башен в песчаные формы, способствовала существенному уменьшению средней площади засоров (с 400-500 см2 до 50 см2 при средней площади засоров на башнях, отлитых в песчаные формы, около 120-150 см2).

При изготовлении башни и после ее механической обработки допускалось превышение массы на 3,2% против установленной чертежом. Факторы, влиявшие на колебания массы, по своим масштабам значительно превосходили этот допуск, вследствие чего получение башни соответствующей массы представляло значительную трудность. Точно также вследствие многоступенчатой термической обработки не удавалось полностью исключить случаи отклонения отдельных размеров (особенно по длине и ширине) некоторых башен за предусмотренные допуски.

В течение 1952-1953 гг. в ЦБЛ-1 вместе с заводами №174 и №200 занимались доработкой и внедрением в серийное производство технологии отливки танковых башен в кокиль с соответствующим проведением полигонных испытаний обстрелом опытных башен, а в период 1953-1954 гг. осуществлялась мелкосерийная отливка для отработки технологии. Был предложен ряд конструкций кокилей, которые отличались друг от друга толщиной стенок, жестокостью из-за различия в количестве и размерах ребер, а также массивностью и прочностью днища. Для формовки центрового стержня создали специальные разметочные и подгоночные приспособления, обеспечившие подгонку стержневых ящиков и кокилей до требуемых размеров.

В результате новая технология отливки танковых башен в кокиль обеспечила получение более высоких показателей по излому, противоснарядной стойкости и другим свойствам при сохранении примерно на одном уровне трудоемкости по устранению дефектов в виде трещин, засоров, а также по доводке башен по массогабаритным характеристикам. В серийное производство данный способ отливки танковых башен был внедрен в конце 1955 г.

Опыт эксплуатации кокилей показал, что они, независимо от конструкции, в той или иной степени подвержены короблению, а на их рабочей поверхности постепенно появлялась сетка трещин (сетка разгара). На некоторых кокилях образовывались отдельные глубокие (подчас сквозные) трещины, что вызывало необходимость периодического ремонта (исправления геометрии и заварки трещин). Поскольку в качестве материала кокиля использовалась малоуглеродистая сталь (в отличие от кокилей, изготавливавшихся из чугуна для башен танка Т-34 в годы войны), своевременный ремонт позволял использовать его для отливки от 100 до 250 и более башен.

Лучших результатов в отливке танковых башен в кокиль добился завод №174. Изготавливаемые им башни имели меньший разброс по массе, составлявший при отливке пяти башен всего 67 кг (от -33 до -100 кг), в то время как на заводе №200 этот разброс достигал 270 кг (от +170 до -100 кг). Такое положение объяснялось тем, что завод №200 стремился выпускать башни с толщинами на верхних плюсовых допусках с целью получения более высоких показателей противоснарядной стойкости, компенсировавших худшее по сравнению с заводом №174 качество броневой стали.

Необходимо отметить, что наряду со сварными корпусами из катаных броневых листов в ЦБЛ-1 в начале 1953 г. провели исследования возможности и целесообразности изготовления литых узлов броневого корпуса Т-54. Были разработаны чертежи литого корпуса и варианты его отливки в песчаную форму и в кокиль. Однако, несмотря на выгодность применения литых корпусов как с экономической стороны, так и по конструктивным соображениям, от их использования отказались из-за отсутствия соответствующих производственных мощностей. Кроме того, одним из основных недостатков литой брони, как известно, являлась несколько меньшая по сравнению с катаной броней стойкость против бронебойных снарядов и значительно меньшая стойкость против фугасных снарядов с деформируемой головной частью.