Макрошлифы сварных соединений (слева направо): донного листа с корпусом башни; крыши с корпусом башни и деталей крыши башни танка Т-54.

В целях повышения противоснарядной стойкости броневых листов корпуса в 1953 г. броневой отдел ЦНИИ-48 (заведующий отделом - д.т.н. П.О. Пашков) разработал броню нового типа, получившую наименование СБ-48. Она представляла собой броню высокой твердости с мягкими поверхностными слоями. Изготовленные Ижорским заводом плиты из брони СБ-48 толщиной 80, 100 и 120 мм прошли испытания обстрелом отечественными бронебойными снарядами калибра 76, 100 и 122 мм, а также американским 90-мм остроголовым снарядом М82 с бронебойным наконечником. Предварительно эти плиты были подвергнуты специальной термической обработке, обеспечившей получение принятой схемы гетерогенности и состоявшей из термического улучшения и специальной закалки с низким отпуском.

Результаты испытаний при сравнении с имеющимися данными для валовой танковой брони средней твердости показали, что при обстреле плит толщиной 80 мм по нормали и под углом 30° броня СБ-48 уступала по противоснарядной стойкости валовой броне на 9-10%, а при обстреле под углом 45° давала превышение более чем на 11%. При обстреле плит толщиной 100 мм по нормали и под углом 30° новая броня примерно на 8% превосходила валовую по ПКП. После проведения испытаний листов из брони СБ-48 для оценки свариваемости нового материала в ЦНИИ-48 изготовили макет танка. Однако, в виду того, что опытная броня СБ-48 содержала никеля на 2% больше, чем валовая броня, сборка и обработка корпуса осуществлялись по более сложной технологии, и от ее применения отказались.

В 1953-1954 гг. на заводе №183 при проведении НИОКР по получению гетерогенной брони путем специального отпуска после закалки прошли испытания броневые листы толщиной 80 мм из стали 42СМ и 100 мм - из стали 52С. Суть данного метода заключалась в одностороннем нагреве броневых листов при отпуске. При обстреле 80-мм плит 100-мм отечественным бронебойным снарядом для них был получен ПКП более 525 м/с, что превышало установленную контрольную скорость на 50-52 м/с, при этом лучшие из серийных листов имели ПКП 520 м/с. Для плит толщиной 100 мм ПКП превышал контрольные скорости на 55-90 м/с.

В эти же годы для повышения прочности сварных соединений при снарядном обстреле на заводах промышленности был внедрен целый ряд мероприятий, основными из которых являлись:

- замена малоуглеродистых электродов марки УОНИ-13/50 на аустенитные марки электродов для сварки основных броневых деталей корпуса и башни, а также для приварки ответственных неброневых деталей и узлов;

- замена аустенитных электродов марки ЭИ-319 на аустенитные электроды марки Х20Н10Г6 и Х20Н10Г6А, обладавшие лучшими механическими свойствами;

- применение автоматической сварки аустенитной проволокой под слоем флюса на заводах №183 и №75;

- усиление отдельных сварных швов путем наложения дополнительных валиков (увеличение рабочего сечения шва), либо введение наиболее рациональной конструкции соединения, обеспечивавшей лучшую разгрузку швов при снарядных попаданиях.

Работы по изысканию технологии механизированной сварки соединений броневых деталей танка Т-54 развернулись в Институте электросварки им. Е.О. Патона еще в 1951 г. К концу 1953 г. институт совместно с заводом №75 разработал технологию автоматической и полуавтоматической сварки бронедеталей корпуса машины. В 1954 г. этот же институт совместно с заводом №183 приступил к созданию технологии автоматической и полуавтоматической сварки бронедеталей башни, чтобы обеспечить комплексное решение вопроса механизации сварочных работ при изготовлении танка Т-54.

Содержание и объем исследований сводились к разработке технологии автоматической сварки наружных швов соединений донного листа с корпусом башни (кольцевой шов), крыши с корпусом башни (кольцевой шов) и деталей крыши башни между собой (прямолинейный шов). При сварке этих броневых деталей башни, имевших значительную разницу в толщине и изготовленных из разных марок стали (74Л и 43ПСМ), в околошовной зоне (если не применялись специальные мероприятия) образовывались малопластичные закалочные структуры, вызывавшие образование трещин. Кроме того, требовалось обеспечить необходимую стойкость металла шва при снарядном обстреле, поскольку в этом случае он испытывал ударную нагрузку большой скорости приложения. Присущие такой нагрузке скорости деформирования способствовали переходу металла из вязкого состояния в хрупкое. Следовательно, металл шва должен был обладать структурой и свойствами, обеспечивавшими его стойкость против хрупкого разрушения. При этом большое значение имели материал используемой электродной проволоки и флюса, а также выбор оптимального режима сварки, который оказывал существенное влияние на образование трещин в околошовной зоне. С этой целью были проведены опытные сварки, позволившие определить режимы, обеспечивавшие швы необходимого сечения и качества при наименьшем количестве слоев.

Испытания обстрелом изготовленных в заводских условиях опытных башен показали, что наиболее доступным способом предупреждения возникновения трещин при сварке являлось применение аустенитной проволоки и режима сварки со сравнительно низким расходом электроэнергии. При этом отсутствие трещин в металле шва, которые являлись наиболее распространенным и легко возникавшим дефектом аустенитных швов, обеспечивала электродная проволока марки ЭИ-613 при флюсе АН-14. Таким образом, применение новых режимов сварки, проволоки и флюса позволило создать технологию, обеспечивающую получение сварного соединения, качество которого полностью удовлетворяло предъявляемым требованиям.

В 1953-1956 гг. процесс автоматической и полуавтоматической сварки корпусов и башен танка Т-54 последовательно внедрили на всех заводах промышленности, выпускавших эту машину и ее последующие модификации.

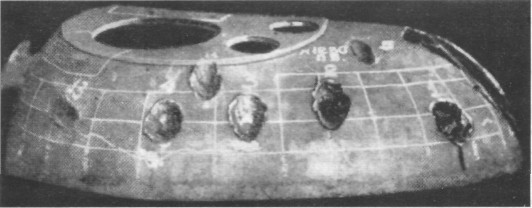

Общий вид башни танка Т-54, изготовленной с использованием технологии автоматической сварки, после снарядного обстрела.