Для улучшения охлаждения в сопловые лопатки компрессора II каскада ввели дефлекторы, направляющие воздух к задней кромке. Исследования вышедших из строя двигателей, проведенные специалистами ЗиК, позволили наряду с разработкой конструктивных решений выявить причины технологического характера. Так, было установлено, что неравномерное распределение расхода охлаждающего воздуха между лопатками вызвано значительными технологическими отклонениями размеров дефлекторов и лопаток, затеканием припоя в зазор между лопатками, служащего для прохода охлаждающего воздуха, при выполнении пайки соплового аппарата. Нарушения геометрии зазоров влекли за собой слабое охлаждение части лопаток при достаточном общем расходе охлаждающего воздуха и интенсивный рост пылевых отложений. Потребовалось изменение технологического процесса: дефлекторы стали устанавливать в лопатки после пайки, ввели также межоперационный контроль равномерности гидравлических сопротивлений внутренних каналов лопаток.

К сожалению, привлечение к решению возникших проблем специалистов других министерств не дало ожидаемого перехода количества предложений в требуемое качество результатов. Были разработаны и прошли испытания следующие мероприятия:

- поиск жаростойких эмалей, окислов металлов для покрытия конструктивных элементов турбины с целью исключения прилипания к ним расплавленных пылевых частиц;

- покрытие сопловых лопаток материалом из специального сплава, способного расслаиваться («шелушиться») при изменении температуры газа (предполагалось, что отложившиеся частицы пыли будут удаляться с отслоившимися частицами материала покрытия);

- разрушение пылевых отложений с помощью химических веществ, подаваемых в рабочий тракт турбины;

- неодинаковый по окружности нагрев (охлаждение соплового аппарата) для разрушения пылевых отложений;

- создание защитной воздушной пленки на поверхности сопловых лопаток путем выпуска охлаждающего воздуха в местах отложения пыли через специальные отверстия.

В качестве основных мероприятий в конструкцию двигателей были внедрены противопылевое покрытие лопаток СА турбины I каскада, фильтр охлаждения СА и дросселирование максимального режима по Т=600°С.

Наиболее эффективным оказался вибрационный метод удаления пылевых отложений, предложенный в 1973 г. специалистами ЗиК Ю.К. Заболотским, В.Н. Игнатьевым и В.П. Сигаловым. Было разработано и внедрено в серийное производство специальное устройство по виброочистке соплового аппарата, которое представляло собой турбину с неуравновешенной массой, установленную на обечайке двигателя. Вход пневмовибратора подключался к трубопроводу отбора воздуха за компрессором через управляемый электропневмоклапаном воздушный клапан, а выход — к выхлопному устройству двигателя. В случае появления пылевых отложений на сопловом аппарате турбины при помпажных явлениях в двигателе или через каждые два часа движения танка в условиях высокой запыленности при работе двигателя на режиме малого газа подавался электрический сигнал на электропневмоклапан, который через воздушный клапан на 200 с включал подачу воздуха в пневмовибратор. Пневмовибратор создавал вынужденные колебания наружной обечайки и соплового аппарата турбины с частотой около 400 Гц. Под действием вибрации образовавшиеся пылеотложения разрушались и удалялись газовым потоком через выхлопной тракт.

В 1974 г. на стендовой базе ВНИИТрансМаш были проведены исследования по определению эффективности предотвращения пылевых отложений на сопловом аппарате путем подачи в запыленный воздух специальной присадки, разработанной кафедрой кристаллохимии Ленинградского Технологического института им. Ленсовета совместно с ЛКЗ. Объектом испытаний служила камера сгорания «изделия 71»с сопловым аппаратом турбины II каскада. Из-за ограниченных возможностей стендового оборудования проходное сечение соплового аппарата было выполнено в ⅓ объектового. Но ожидаемого эффекта от использования присадки получить не удалось.

В ходе отработки вибрационного метода очистки специалисты ЗиК Р.Н. Демин, Ю.К. Заболотский, А.Н. Решетников и А.П. Храмов предложили усовершенствованную конструкцию устройства для вибрационного способа очистки турбины от пылеотложений. Элементы устройства — пневмоударники — устанавливались непосредственно на обечайке соплового аппарата и воздействовали на силовой обод, содержащий сопловые лопатки. По окружности соплового аппарата компрессора II каскада двигателя ГТД-1000Т монтировались восемь пневмоударников. Их питание осуществлялось воздухом с давлением 20—25 кгс/см2 из магистрали объекта, а отработавший воздух сбрасывался в газовый тракт турбины за сопловым аппаратом. Пневмоударники включались при работе двигателя на режиме малого газа с той же периодичностью, что и пневмовибратор. Время работы пневмоударников при каждом включении составляло 3 с.

Большая эффективность работы пневмоударников по сравнению с пневмовибратором определялась тем, что они создавали ударную нагрузку с резким возрастанием и спадом. Питание пневмоударников сжатым воздухом от двигательной воздушной системы позволяло применять их на неработающем холодном двигателе, достигая максимально эффекта в очистке проточной части турбины от пылеотложений.

Разработанные мероприятия позволили обеспечить требуемый ресурс работы двигателя при его эксплуатации в запыленной атмосфере. Внесенные в его конструкцию изменения снизили вероятность образования пылевых отложений и обеспечили очистку от них проточной части турбины.

|

|

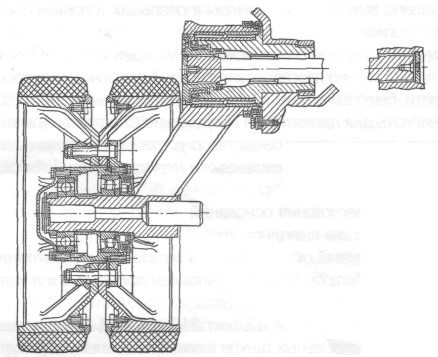

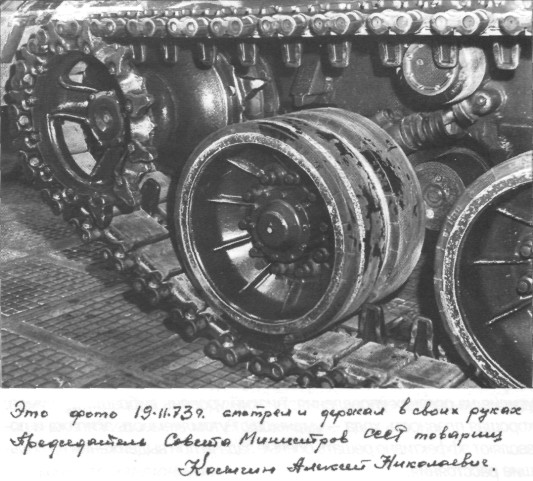

| Подвеска и опорный каток танка «Объект 219». | Фотография ходовой части танка «Объект 219», подготовленная для совещания в СМ СССР по рассмотрению хода работ по совершенствованию его ходовой части, и подпись на ее обратной стороне. Надпись на фотографии - "Это фото 19.11.73 г. смотрел и держал в своих руках Председатель Совета Министров СССР товарищ Косыгин Алексей Николаевич", прим. ВВС |