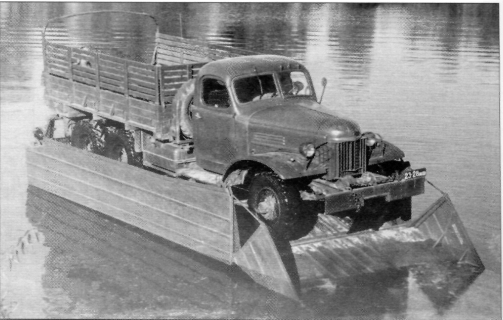

Погрузка автомобиля ЗиЛ-151 на транспортер К-61 в ходе испытаний. Река Днепр, 1952 г.

Освоение новой техники в промышленности всегда шло очень непросто, зачастую — на пределе (даже за пределами) возможностей предприятия. Тогда Анатолий Федорович и его конструкторы выезжали на заводы и активно помогали в освоении производства очередного изделия... Однако по прошествии десятилетий представители промышленности и отдельные исследователи почему-то «забыли» об истинных создателях целого ряда образцов. Так, например, в технической литературе [9, 11—15] даже не упоминаются разработчики танкового мостоукладчика МТУ (К-67, МТУ-12), мостоопорного танка МОТ [11], прицепных минных заградителей [11], гусеничного минного заградителя ГМЗ (К-79) [11], плавающего гусеничного транспортера К-61 [12] и гусеничного самоходного парома ГСП (К-71) [9,12—14], турбореактивных тралов ТРТ (авторские свидетельства №21617, 28675, 28676).

Но вернемся в 1950-е гг. При создании плавающего гусеничного транспортера ОКБ во главе с А.Ф. Кравцевым предстояло решить немало сложных задач, в подавляющем большинстве — впервые в отечественной практике. После определения основной компоновочной схемы и габаритных параметров машины приступили к разработке конструкции несущего корпуса (кузова) транспортера — легкого, прочного, герметичного, с вместительной грузовой платформой, приемлемой гидродинамикой, технологичного в производстве, надежного в эксплуатации.

Исследования пришлось начать практически с нуля: отсутствовали теоретические исследования гидродинамики гусеничных и колесных плавающих машин, методики расчета и технологии изготовления тонкостенных металлических конструкций таких размеров; не было практического опыта перевозки транспортерами по суше и на воде артиллерийских систем и автомобилей массой около 5 т с большими динамическими нагрузками, погрузки, разгрузки и швартовки перевозимой техники; отсутствовали эксплуатационные требования к конструкции, срокам службы и ремонтопригодности амфибийной машины [9,16].

В основании цельносварного водоизмещающего корпуса новой машины была использована рама из двух продольных коробчатых балок, изготовленных из тонколистовой стали, соединенных между собой передним и задним поперечными швеллерами, с семью торсионными валами. Для придания жесткости корпусу в его конструкцию ввели четыре шпангоута коробчатого сечения и пятый кормовой шпангоут, стойки которого использовались для фиксации откидного борта. Носовая часть корпуса представляла собой каркас из штампованных элементов. Листовая сталь толщиной 1,25 мм пошла на обшивку корпуса, а для обеспечения ее жесткости и прочности снаружи приваривались П-образные профили. Для обшивки днища использовалась 2-мм листовая сталь, а в носовой части, где существовала возможность удара корпуса о топляки, камни и пни, толщина листовой стали была увеличена до 3 мм.

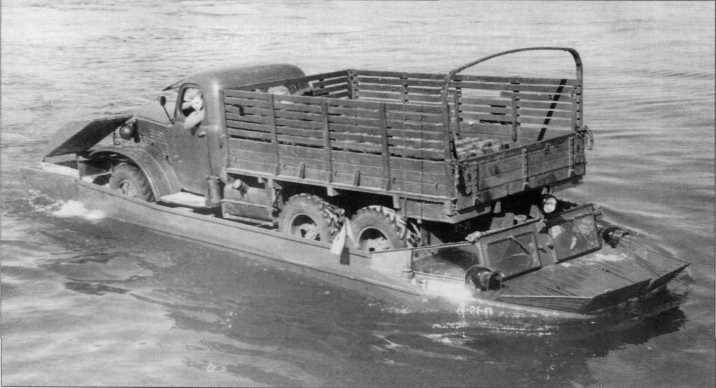

Движение на воде транспортера К-61 с автомобилем ЗиЛ-151, догруженным до общего веса 11,5 т. Испытания на р. Днепр, 1952 г.

Однако заключение военных сначала было отрицательным. Создание плавающего транспортера массой 12-15 т, подверженного значительным динамическим нагрузкам, с обшивкой более тонкой, чем у эксплуатировавшихся в то время понтонов, казалось очень рискованным и неоправданным начинанием.

Казалась недостаточной прочность пола грузовой платформы с учетом его значительной площади. Задача осложнялась различным распределением нагрузок по платформе в зависимости от перевозимой техники. В тоже время требовалось обеспечить хороший доступ к агрегатам моторно-трансмиссионного отделения, распределительной коробке, карданным валам, к элементам системы управления. Не остались без внимания требования по безопасности экипажа транспортера, принимавшего на борт самоходную технику, учитывая, что во многих случаях эта операция будет проводиться ночью с соблюдением условий светомаскировки. В результате были найдены оригинальные конструктивные решения, считающиеся в наше время классическими.

Для приема на борт транспортера автомобилей и артиллерийских систем, создающих сосредоточенные нагрузки на платформу, в ее конструкцию включили две мощные дюралюминиевые балки настила (шириной 0,68 м каждая) коробчатого поперечного сечения с развитыми вертикальными стенками, ограничивающими боковое смещение и упрощавшими движение техники по платформе. Со стороны отделения управления балки имели высокие упоры. На каждой балке располагались по шесть швартовочных серег, за которые крепились стяжки, фиксирующие перевозимый груз. Мотор оснащался легкосъемным капотом. Остальная часть грузовой платформы закрывалась фанерными крышками и решетками. В центральной части платформы над радиатором находилась заборная решетка, а выходные решетки располагались ближе к отделению управления между балками настила и бортом транспортера.