Дальнейшие мероприятия в данном направлении были связаны с совершенствованием конструкции агрегатов трансмиссии серийно выпускавшихся танков. Так, например, входной редуктор до 1949 г. имел принудительную смазку подшипников и шестерен. Смазка деталей насосного входного редуктора осуществлялась маслом из системы смазки двигателя. Масло отбиралось из этой системы шестеренчатым насосом, смонтированном на редукторе, и струями по трубке направлялось на шестерни. Стекавшее в картер входного редуктора масло отсасывалось тем же насосом и подавалось в масляный бак системы смазки двигателя.

Надежность танков Т-54, снабженных насосными входными редукторами, при эксплуатации снижалась вследствие возможности загрязнения масла продуктами износа деталей редуктора, наличия дополнительных масляных коммуникаций и неисправностей привода масляного насоса.

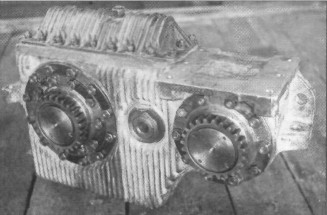

После 1949 г. стал устанавливаться безнасосный входной редуктор, не связанный с системой смазки двигателя. В нем смазка деталей производилась разбрызгиванием непосредственно самими шестернями редуктора. Для улучшения охлаждения масла картер редуктора имел специальные ребра и изготавливался из алюминиевого сплава. Однако тепловой режим насосного входного редуктора (75-90°С) при совершении танками форсированных маршей был ниже теплового режима безнасосного входного редуктора, величина которого достигала 120-130°С. Тем не менее, как показали испытания Т-54 в различных дорожных и климатических условиях, повышенный тепловой режим безнасосных входных редукторов не сказывался на надежности их работы. Они обеспечивали пробег танка без ремонта до 10000 км. Как правило, ремонт входных редукторов, проводившийся после 10000 км пробега, заключался в замене отдельных деталей, так как большинство из них по износу выходили за пределы ТУ на средний ремонт. Контроль за износом деталей входных редукторов осуществлялся путем анализа проб масла. Результаты данного анализа показали, что износ шестерен и подшипников протекал нормально: наименьшее процентное содержание железа в масле наблюдалось после 5000 км пробега машины и было обусловлено лишь окончанием периода приработки шестерен редуктора.

К основным неисправностям безнасосного входного редуктора, выявленным в процессе эксплуатации, относились: срыв резьбы в отверстии под сливную пробку при ее отвертывании (данный недостаток устранили за счет увеличения высоты головки пробки под ключ и диаметра ее нарезной части); дефекты термической обработки шестерни привода, приводившие к усталостному разрушению зубьев (редукторы выпуска 1950 г., завод №75); разрушение одного из подшипников после пробега 10000 км по причине производственного дефекта - наличия неметаллических включений и мелких раковин (завод №183).

Наибольшему износу подвергались зубья зубчаток и зубчатых соединительных муфт входного редуктора, однако их износ после 10000 км пробега не превышал заданных ТУ.

Главные фрикционы танков Т-54 в пределах гарантийного срока службы работали в основном надежно, что показали результаты испытаний. Однако исследования фрикционов выявили ряд дефектов, связанных с разрушением и короблением дисков трения, трещинами в дисках, усадкой пружин, ослаблением гайки крепления фрикциона на валу, повышенным износом радиально-упорного подшипника и недостаточной надежностью уплотнений. Низкую надежность имел первый вариант главного фрикциона, устанавливавшийся на танках Т-54 выпуска до 1950 г. Статический коэффициент запаса фрикциона, величина которого была равна 3,05, оказался недостаточным. При движении танков в тяжелых дорожных условиях и при буксировке наблюдалось повышенное буксование фрикциона, приводившее к его перегреву, короблению дисков и в конечном итоге к довольно быстрому выходу фрикциона из строя.

Безнасосный входной редуктор танка Т-54 с алюминиевым картером. Завод №183, 1949 г.

За время серийного производства танка Т-54 надежность работы главного фрикциона удалось значительно повысить. Всего с 1948 по 1957 г. в конструкцию фрикциона (считая опытные) внесли 33 изменения, а также пять изменений по муфте соединения главного фрикциона с входным редуктором и пять по его приводу. Помимо изменений, касавшихся повышения надежности главного фрикциона, часть из них затронула и облегчение технологии его производства.

Для повышения качества производства главных фрикционов контроль дисков трения с 1954 г. стал осуществляться магнитным способом. Кроме того, ввели контроль твердости дисков, увеличили радиус закругления впадин зубьев (с 0,5 до 1,5 мм), облегчили условия работы дисков за счет увеличении их числа (с 15 до 17 дисков) и общего момента трения (за счет дополнительного поджатия пружин на 2 мм), произвели блокировку педали главного фрикциона с педалью горного тормоза, что существенно повлияло на увеличение работоспособности дисков.

Надежность радиально-упорного подшипника фрикциона улучшили за счет введения с 1950 г. в механизм выключения поджимных стаканчиков, что исключило возможность осевого перемещения подвижной чашки механизма при работе фрикциона во включенном состоянии. В июле 1955 г. радиально-упорный подшипник заменили радиальным, надежность которого была значительно выше. К концу серийного производства танка Т-54 и его модификаций главные фрикционы надежно функционировали в пределах не менее 5000 км пробега.

Что касается коробок передач, то наименьшей надежностью отличались коробки, устанавливавшиеся на танках выпуска до октября 1949 г. Это было связано с разрушением стяжных болтов картера, течи масла через уплотнения вертикальных валиков переключения передач, ослабления затяжки кольцевых гаек главного и передаточного валов. Проведенные за время серийного производства отдельные конструктивные изменения в коробке передач (введение стяжных болтов новой конструкции, резиновых сальников вместо войлочных уплотнений вертикальных валиков, нового сапуна, изменение монтажа отдельных подшипников) существенно повысили ее надежность. Это подтвердили испытания трех танков Т-54А выпуска заводов №75 и №174, проведенные в Закавказском военном округе в 1956 г. Коробки передач этих машин работали надежно и не имели ни одной неисправности на протяжении 10000 км пробега.

Температурный режим работы коробок передач при эксплуатации танков в различных дорожных и климатических условиях находился в пределах 90-130°С. В отдельных случаях (например, при испытаниях Т-54 в районе г. Мары) температура масла в коробке передач достигала 150°С при температуре наружного воздуха 35°С. Однако, как показали испытания танков в районах жаркого климата (Туркестанский военный округ), повышенный температурный режим коробки передач не оказывал влияния на снижение надежности и износостойкости ее деталей (износ деталей коробки передач находился в пределах ТУ). Это было связано с тем, что период приработки деталей коробки передач заканчивался лишь к 5000 км пробега, и тем самым свидетельствовало о высокой износоустойчивости ее деталей.

Тем не менее данные замеров подтвердили, что наибольший износ и местное выкрашивание цементационного слоя имели шестерни первичного вала и ведущие шестерни четвертой передачи, которые работали под нагрузкой при включении любой передачи. С целью повышения износоустойчивости зубьев этих шестерен был проведен ряд конструктивных мероприятий. Так, в 1955 г. в нескольких коробках передач танков Т-54 производства завода №75 установили трубку для принудительного подвода смазки к шестерне ведущего вала (использовали насосное действие шестерен заднего хода). Однако это не устранило выкрашивание металла и прижогов на зубьях шестерен ведущего вала. Поэтому в 1956 г. провели испытания коробки передач с подводом смазки к постоянной паре через отверстие вместо подвода смазки через трубку, что позволило несколько повысить износостойкость зубьев ведущей шестерни. Необходимо отметить, что выкрашивание зубьев, прижоги и износ зубьев шестерни ведущего вала не отразились на надежности работы коробки передач танка Т-54 за 10000 км пробега, что объяснялось сравнительно большим запасом прочности зубьев шестерен.