Но основные работы по упрощению технологии изготовления сложных бронедеталей танка Т-34 в мае-июне 1940 г. велись в направлении проектирования и изготовления опытных литых узлов корпуса и башни. Как уже было сказано, начиная с апреля 1940 г., сотрудники бригады по литым узлам изучали возможность изготовления разрезной комбинированной носовой части корпуса Т-34 вместо цельноштампованного носа, утвержденного на установочную серию. Вариант комбинированного носового узла был спроектирован в середине апреля 1940 г. силами КБ 520 завода № 183 и представлял собой конструкцию, состоявшую из трех деталей: две из них являлись прямолинейными катаными листами высокой твердости, а одна деталь (балка) — литой, имевшей V-образное сечение с углом раствора 60°.

При выборе марки стали и типа брони для балки учитывалось, во-первых, ее максимальная толщина (100 мм) и, во-вторых, необходимость получения после окончательной термической обработки литой детали в состоянии, допускающем ее механическую обработку после высокого отпуска. Как наиболее приемлемую по своим литейным и броневым качествам для литой балки низкой твердости наметили сталь марки ФД-6654 с небольшой добавкой ванадия. Эта марка стали обеспечивала на данной толщине достаточную прокаливаемость и необходимые физико-механические свойства после закалки и высокого отпуска.

Кроме ФД-6654, большой практический интерес и значительные производственные удобства представляло использование для изготовления литой балки, идущей на валовом производстве, стали марки МЗ-2. Но применение МЗ-2 требовало предварительного исследования, поскольку на больших толщинах (более чем 55-60 мм) она до этого не производилась. Для исследования прокаливаемости и качества излома литой брони марки МЗ-2 на больших толщинах специалисты бригады вырезали из прибылей литой башни пробы размером 200x150x300, которые были закалены в различных средах и отпущены на температуру 680°. В дальнейшем анализ вида изломов и твердости по сечению термически обработанных проб показал полную возможность применения стали МЗ-2 для изготовления литых конструкций больших толщин. Таким образом, для изготовления опытных литых носовых балок были намечены две марки стали: ФД-6654 и МЗ-2.

Первые опытные литые балки были изготовлены по следующей технологии.

Формовка производилась горизонтально, по чистым моделям, в двух спаренных между собой опоках. В каждой опоке осуществлялась формовка одновременно трех деталей. Состав формовочной земли: часовъярский песок (жирный) — 35%, еленовский песок (кварцевый) — 50%, маршалит — 15%.

Литниковая система была выполнена в шамотных трубках: стояк диаметром 70 мм, горизонтальный литниковый ход диаметром 55 мм, питатели диаметром 40 мм. Металл подводился сифоном в нижнюю торцевую часть детали. Окраска формы производилась маршалитовой краской на паточном растворе. Сушили форму в течение 8-10 ч при температуре 300-350°. Заливка форм жидким металлом производилась вертикально, из ковша с диаметром стаканчика 45 мм. Прибыля до 1/3 высоты заполнялись сифоном, после чего происходила доливка прибылей сверху, непосредственно в прибыля, с последующей засыпкой их термитом. Затем детали выдерживались в земле в течение 40 ч. В таблице №8 приведен химический анализ опытных литых балок.

Таблица №8

|

Марка стали |

Способ выплавки |

Химический анализ в %% |

Кол-во деталей |

||||||||

|

С |

Si |

Mn |

S |

Р |

Cr |

Ni |

Mo |

V |

|||

|

МЗ-2 |

Дуплекс процесс, мартеновская печь |

0,23 |

1,32 |

1,38 |

0,013 |

0,018 |

0,92 |

1,41 |

0,17 |

— |

3 |

|

ФД-6654 |

Основная электропечь |

0,38 |

0,42 |

0,44 |

0,013 |

0,013 |

1,56 |

2,39 |

0,42 |

0,15 |

6 |

В дальнейшем все опытные литые балки подвергли отпуску на температуру 680°, после чего от них удалили прибыля. Термическая обработка литых балок проводилась по нескольким режимам.

Балки, отлитые из стали ФД-6654, в количестве 3 штук и балки из стали МЗ-2 обрабатывались по режиму:

1. Первая закалка: 920-930° — 4 ч, охлаждение в масле;

2. Высокий отпуск: 670-680° — 7 ч, охлаждение в воде;

3. Вторая закалка: 870—880° — 4 ч, охлаждение в масле;

4. Высокий отпуск: 670-680° — 7 ч, охлаждение в воде;

5. Окончательная закалка: 830-840° — 5 ч, охлаждение в масле;

6. Окончательный отпуск различный:

а) для деталей марки ФД-6654 — отпуск при температуре 600-610°

— 10 ч, охлаждение в воде;

б) для деталей марки МЗ-2 — отпуск при температуре 620-625°

— 12 ч, охлаждение в воде.

Остальные три балки из стали ФД-6654 обрабатывались с предварительной гомогенизацией по режиму:

1. Гомогенизация:

а) посадка при 650-680° и последующий нагрев до 1050-1100° со скоростью 70-80° в час;

б) выдержка при 1050-1100°

— 8 ч;

в) охлаждение детали на воздухе до 450°;

г) выдержка при

450° — 2 ч;

д) подъем до 650-680° и выдержка 10 ч;

е) выдача деталей на воздух;

2. Закалка: 870° — 4 ч, охлаждение в масле;

3. Высокий отпуск: 670-680° — 7 ч, охлаждение в воде;

4. Окончательная закалка: 830-840° — 5 ч, охлаждение в масле;

5. Окончательный отпуск: 600-610° — 10 ч, охлаждение в воде.

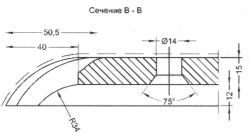

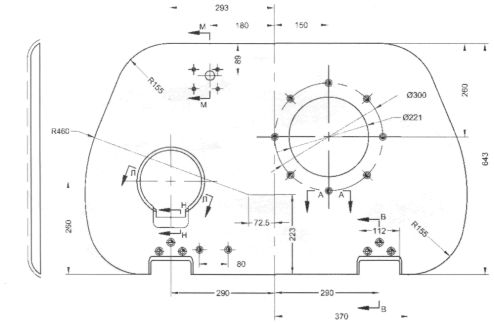

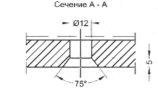

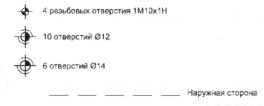

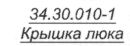

Чертеж крышки башенного люка (деталь 34.30.010-1) первого серийного варианта расширенной башни Т-34.