После проведения испытаний, 21 мая 1940 г., руководство завода №183 отправило в АБТУ и Главспецмаш письмо № СО2635 следующего содержания:

При сем препровождаем один экземпляр акта №0013 от 15/5-40 г. по результатам испытания механического сервопривода на танке «Т-34». Испытания производились на дистанции в 278 км и дали положительные результаты. На основании полученных данных, з-дом им. Коминтерна принято решение ввести конструкцию механического сервопривода (предложенную конструктором завода т. Васильевым П.П.) в серийное производство для танков «Т-34», взамен пневматического сервопривода, ранее установленного на опытных образцах машин «Т-34».

Зам. Директора гл. инженер з-да им. Коминтерна /МАХОНИН/. [6]

В начале июня от АБТУ пришел ответ с указанием устанавливать механическое сервоуправление на машины установочной серии и требованием о предоставлении всех необходимых чертежей на систему для принятия окончательного решения о ее серийном производстве. В конечном итоге система механического сервоуправления была внедрена в производство и стала использоваться на всех серийных машинах, а чертежи на пневматическую систему аннулировали. Но необходимо отметить, что на машинах установочной серии, изготовленных на заводе №183 (танки №311-01-3, 311-04-3, 311-05-3, 311-09-3, 311-15-3, 311-16-3, 311-19-3, 311-21-3 и 311-25-3), систему пневматического сервоуправления было решено оставить, ввиду сложности ее демонтажа и замены на механическую систему на уже собранных машинах.

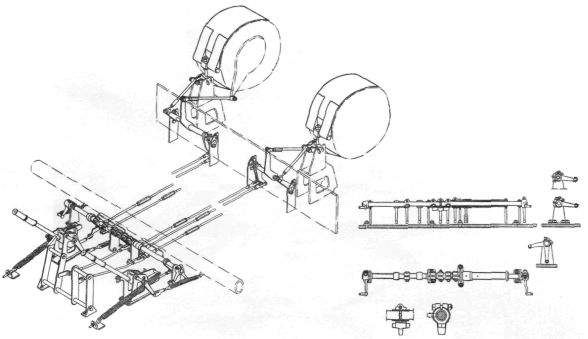

Система механического сервоуправления бортовыми фрикционами и тормозами (иллюстрация из издания 1941 г. «Танк Т-34, руководство службы»).

Параллельно с испытанием системы механического сервоуправления на опытной машине №311-18-3 в мае 1940 г. проводилось испытание литых траков, изготовленных на Сталинградском тракторном заводе из стали Гатфильда. Заметим, что изначально на двух опытных образцах танка Т-34 использовались штампованные траки (трак с гребнем — деталь 34.44.001 и плоский трак — деталь 34.44.002), изготовленные из дорогостоящей стали хромансиль. Данный тип траков был утвержден АБТУ на производство в 1940 г., но из-за сложности и дороговизны, а также дефицита штамповочного оборудования в марте 1940 г. было принято решение о начале опытных работ по изготовлению литых траков для Т-34 из стали Гатфильда, базой для производства которых был выбран СТЗ. В начале мая 1940 г. СТЗ изготовил и поставил на завод №183 опытную партию литых траков в количестве 200 штук.

Испытания литых траков состоялись в период с 12 по 17 мая 1940 г. по утвержденной программе и включали в себя как лабораторные, так и ходовые испытания. Основной целью испытаний являлось определение пригодности литых гусеничных лент из стали Гатфильда к эксплуатации на танке Т-34. Приведем выписки из Отчета №014 Бюро «540» от 21 мая 1940 г. «По испытаниям литых гусеничных лент из стали Гатфильда на танке А-34»:

1. ХАРАКТЕРИСТИКА.

Гусеничные ленты собраны из траков закрашенных зеленой краской с тремя штампами ОТК, которые, по мнению завода изготовителя (СТЗ им. Дзержинского), являются лучшими из присланной партии траков. Литые траки гусеничных лент (детали 34-44-004 и 34-44-005) с шагом 167 мм и шириной 550 мм отличаются от существующих (штампованных материал сталь хромансиль) тем, что опытные траки отлиты из стали Гатфильда. Литые траки гусеничных лент механической обработки не подвергались.

При осмотре траков были обнаружены трещины внутри гребня, от усадки материала при остывании, мелкие раковины у подножия почвозацепов и у проушин на 103 траках из комплекта гус. лент (148 шт.). Из траков с указанными дефектами собраны 2 гусеничные ленты по 74 трака в каждой. Пальцы изготовлены из материала ст. 40СХ диаметром 18-0,2 мм, L=262 - 1,5 мм (ставятся по 2 шт. на трак).

При сборке обнаружено, что заусенцы от литья на проушинах, в углах пазов для проушин и перекосы траков не позволяют соединить их пальцами, а если и возможно соединить, то не обеспечится относительное проворачивание траков. Заусенцы от литья на проушинах и боковые кромки проушин были сточены на наждачном точиле и только путем индивидуальной подгонки каждого трака в отдельности были собраны гусеничные ленты.

IV. Объем проведенных работ и результаты испытаний

а) Лабораторные испытания.

1. Произведено динамическое испытание траков гусеничных лент на копре (ударом) при весе бабы копра 0,5 тонны при переменной высоте падения.

Траки перед испытанием устанавливались на двух опорах с расстоянием между ними - 400-450 мм. Траки с гребнем устанавливались гребнем вверх, причем удар бабы воспринимался вершиной гребня. Плоские траки устанавливались беговой дорожкой вверх. Углы изгиба траков после удара замерялись с обоих сторон. Результаты испытаний.

1) Штампованный трак — плоский (из хромансиля)

а) Высота падения бабы Н = 2 мт. — трак согнут на 10°, следов трещин нет.

б) Н = 3,5 мт. - трак лопнул на 2 части по середине при изгибе на угол - 25°.

2) Литой трак - плоский (сталь Гатфильда)

а) Н = 2мт. - трак согнут на угле 20-30°, следов трещин нет.

б) Н = 3,5 мт. - трак согнут на угле 30-40°, следов трещин нет.

в) Н = 6 мт. - трак согнут на угле 30-45°, трещина-разрыв на почвозацепе глубиной 25 мм.

3) Штампованный трак с гребнем (из хромансиля)

а) Н = 2мт. - трак согнут на угле 15°, следов трещин нет.

б) Н = 4 мт. - трак согнут на угле 20-25°, трещина-разрыв на почвозацепе глубиной 25 мм.

в) Н = 6мт. - трак согнут с одной стороны на угол 60°, трещина-разрыв у гребня, выходящая на плицу с одной стороны на 10 мм, а с другой стороны на 40 мм.

4) Литой трак с гребнем (сталь Гатфильда)

а) Н=2мт. - трак согнут на угле 30°, трещин нет, смята средняя проушина и вершина гребня.

б)Н = 4мт. - трак согнут на угле 35°, следов трещин нет, смята и погнута вершина гребня.

в) Н = 6 мт. - трак согнут на угле 30°, заметное удлинение (вытяжка) почвозацепа, смята средняя проушина и согнута вершина гребня.

Данные по испытаниям на копре говорят за то, что литые траки из стали Гатфильда по вязкости лучше чем штампованные из стали Хромансиль.

2. Произведено статическое испытание траков на изгиб под прессом.

Траки устанавливались на одну опору по центру. В верхней упорной части были установлены две опоры, расстояние между которыми равно 440 мм.