Э.Н. Петрова, С.Ю. Чусов, А.В. Щербаков, В.П. Яньков, А.И. Егоров, ОАО «НИИ Стали»

Анализ тенденций развития средств индивидуальной бронезащиты показывает, что наиболее сложным в техническом отношении элементом экипировки является бронешлем (БШ). Требования к нему включают жесткие ограничения по массе, ряду медико-биологических аспектов, связанных с проблемой амортизации ударной нагрузки при защите головы человека, а также необходимостью оснащения БШ дополнительными устройствами (переговорным устройством, информационным дисплеем и др.).

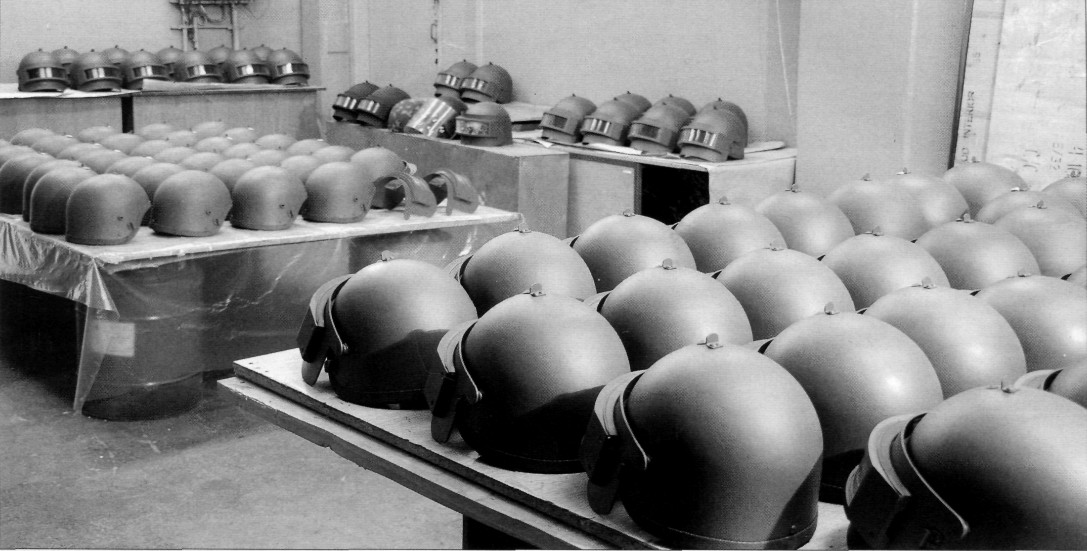

В настоящее время в основном используются полимерные шлемы, обеспечивающие защиту от пистолетных пуль на уровне 1-го класса по ГОСТ Р 50744-95 или II класса по стандарту США NIJ Std-0106.01, а также от поражения осколками артиллерийских снарядов, мин, гранат и т. п.

Полимерные шлемы, изготовленные с применением арамидных тканей или материалов из сверхвысокомолекулярного полиэтилена (СВМПЭ), обладают существенным преимуществом по сравнению с ранее производимыми шлемами из металлических материалов или стеклопластика. Так, при одинаковой массе в 1,5 кг полимерные шлемы обеспечивают противоосколочную стойкость, определяемую баллистическим пределом V501 — скоростью 50% непробития, равную 600—680 м/с, в то время как для стальных шлемов этот показатель составляет всего 250 м/с.

Однако такие шлемы имеют и ряд недостатков. Во-первых, это низкая стойкость к пробитию высокоскоростными стреловидными поражающими элементами (СПЭ) — одним из важных факторов поражающего воздействия современных артиллерийских боеприпасов. Во-вторых, высока вероятность значительного запреградного воздействия на голову из-за расслоения тканевых слоев при поражении и образования тыльной выпучины на корпусе шлема. Нужно учитывать и влияние климатических факторов (перепады температур, атмосферные осадки, солнечная радиация и т.п.) на сохранение защитных и эксплуатационных свойств полимерных шлемов.

Бронешлемы для спецподразделений силовых структур должны обеспечивать защиту и от более мощных боеприпасов, чем указанные выше. Осуществить это довольно сложно. Повышение требований к бронешлемам даже до обеспечения уровня защиты 2-го класса по ГОСТ Р 50744-95 увеличивает ожидаемую интенсивность динамического воздействия на шлем почти в 2 раза по сравнению с уровнем 1 -го класса защиты, что можно увидеть из табл. 1.

|

Класс защиты по ГОСТ Р50744-95 |

Средство поражения |

Калибр, мм |

Масса пули, г |

Тип сердечника |

Скорость, м/с |

Кинетическая энергия, Дж |

Удельная кинетическая энергия, Дж/мм2 |

|

1 |

Пуля Пст патрона 57-Н-181С (пистолет ПМ) |

9,0 |

5,9 |

Стальной |

315 |

300 |

4,7 |

|

2 |

Пуля патрона 7Н7 (пистолет ПСМ) |

5,45 |

2,5 |

Стальной |

325 |

130 |

35 |

|

2 |

Пуля Пст патрона 57-Н-134С (пистолет ТТ) |

7,62 |

5,5 |

Стальной |

445 |

540 |

34 |

|

3 |

Пуля патрона 7Н6 (автомат АК74) |

5,45 |

3,4 |

Стальной нетермоупрочненный |

890 |

1350 |

140 |

|

3 |

Пуля ПС-43 патрона 57-Н-231 (автомат АКМ) |

7,62 |

7,9 |

Стальной нетермоупрочненный |

745 |

2080 |

165 |

|

5 |

Пуля ЛПС патрона 57-Н-323С (винтовка СВД) |

7,62 |

9,6 |

Стальной нетермоупрочненный |

835 |

3270 |

205 |

Тканевополимерные бронешлемы 2-го класса защиты

Попытки создания тканевополимерного шлема 2-го класса защиты предпринимаются давно, поскольку полимерные композиции дают надежду на получение конечного изделия (БШ) с минимально возможной массой. В ОАО «НИИ Стали» ведутся работы в этом направлении с использованием новых арамидных тканей с улучшенными свойствами и применением термопластичных пленочных связующих по традиционной для института технологии горячего прессования. В опытных экземплярах институту удалось получить шлем требуемого уровня защиты массой 1,9 кг.

ЗАО ЦВМ «Армоком» по специальной технологии уже производит тканево-полимерный бронешлем 2-го класса защиты ЛШЗ-2ДТ (СКАТ-2ДТ) массой 2,0 кг (без забрала) с площадью защиты 15 дм2. Его корпус состоит из двух жестких конструктивных слоев (внешнего и внутреннего) и расположенного между ними бронезащитного дискретно-тканевого пакета, состоящего из специально раскроенных и практически не скрепленных между собою кусков арамидной ткани. Давно замечено, что баллистическая ткань лучше работает, когда отдельные нити в ней имеют определенную подвижность. Поэтому защитные характеристики ткани сильно зависят от вида плетения, размеров куска ткани, скорости нагружения. Если ткань пропитать связующим, которое после полимеризации твердеет (что и делают большинство зарубежных и отечественных производителей), то подвижность отдельных нитей значительно уменьшится, следовательно, уменьшится и стойкость композита в целом.

Специалисты «Армокома» при разработке своей технологии постарались максимально учесть этот факт.

Правда, «дискретно-тканевая» технология также не идеальна для решения поставленной задачи. Пока не нашел четкого ответа ряд существенных вопросов: как обеспечить герметичность внутреннего пакета, как снизить значительно большее, чем в альтернативных технологиях, запреградное воздействие, как обеспечить необходимую жесткость шлема. Кроме того, эти шлемы (как, впрочем, и шлемы, полученные по другим технологиям) имеют достаточно большую толщину защитной композиции, что в итоге приводит к большим внешним габаритам изделия. В боевых условиях это отражается на эргономических характеристиках и шлема, и комплекта экипировки в целом.

1 Скорость 50% непробития V50 - скорость стандартного осколка (имитатора в виде стального шарика диаметром 6,35 мм и массой 1,03 г) в момент соударения, при которой в 50% случаях происходит пробитие шлема, а в 50% - непробитие его.