|

|

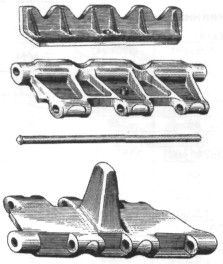

| Звено гусеницы танка Т-54 обр. 1947 г. с литыми траками и шпорой (вверху). | |

|

|

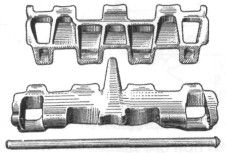

| Звено гусеницы Т-54 обр. 1949 г. с литыми уширенными траками. | Звенья гусениц танка ИС-3 со штампованными (вверху) и литыми траками. |

|

|

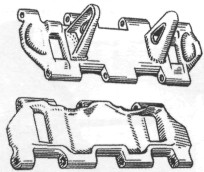

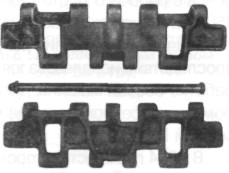

| Звено гусеницы танка ПТ-76 (ПТ-76Б) со штампованными траками. | Звено гусеницы танка Т-10 (ИС-4) со штампованными траками. |

В гусеничных движителях послевоенных отечественных танков использовались как литые (средние и тяжелые танки), так и штампованные траки (тяжелые и легкие танки).

Штампованные траки изготавливались из высокопрочной конструкционной стали ТВМ, содержащей хром, никель и молибден. Эта сталь имела высокий предел прочности, значительную ударную вязкость и высокую твердость.

При производстве литых траков тяжелых танков использовалась сталь КДЛВТ. По химическому составу она отличалась от стали ТВМ присутствием меди и обладала высокой прочностью и твердостью, низкой ударной вязкостью и очень малым относительным удлинением.

Траки средних танков отливались из высокомарганцовистой аустенитной стали ЛГ-13 (Г13ЛА), имевшей меньшую твердость и меньший предел прочности, чем у сталей ТВМ и КДЛВТ. Однако под влиянием ударов и деформации эта сталь подвергалась наклепу, в результате чего ее твердость увеличивалась до 500 кг/мм2. Кроме того, сталь ЛГ-13 была малочувствительна к концентрациям напряжений. Существенным недостатком этой стали являлся высокий уровень наведенной радиоактивности при облучении нейтронами во время ядерного взрыва. Несмотря на то, что образующийся изотоп марганца-56 имел небольшой период полураспада (около 2,5 ч), возникла необходимость в снижении уровня наведенной радиации.

Анализ свойств элементов, обладающих высокой способностью поглощения нейтронов, показал, что оптимальным в этом отношении химическим элементом являлся редкоземельный элемент — гадолиний52. Поэтому значительное (более чем в 2 раза) снижение величины наведенной радиоактивности траков гусениц, изготовленных из стали Г13ЛА, достигалось посредством микролегирования стали гадолинием. Вследствие снижения прочностных, эксплуатационных и литейных качеств этой стали при применении различных примесей, содержание гадолиния в ней не должно было превышать 0,15%. Гадолиний вводили в раскисленный металл непосредственно в заливочные ковши перед заливкой форм. Состав стали марки Г13ЛА: железо - 85,1%, марганец - 12,27%, углерод - 1,21%, кремний - 0,33%, хром - 0,5%, никель - 0,6%, сера - 0,005%, фосфор - 0,018%, гадолиний - 0,06%.

По износостойкости в абразиве все три марки стали — ТВМ, КДЛВТ и ЛГ-13 (Г13ЛА) - были практически одинаковы. Впоследствии к этим маркам стали добавились: МЛТ, 28ХГСН, 35ХГ2, 35СГМ и 40ХС.

Для изготовления пальцев траков применялась горячекатаная сталь трех близких по химическому составу и механическим свойствам марок - 37ХС, 38ХС (для средних и легких танков) и 40ХС (для тяжелых танков). Как заменитель этих марок могла использоваться сталь 27СГТ.

Следует отметить, что на тяжелых и легких танках применялось тянущее зацепление гусениц с ведущими колесами, а на средних — толкающее. При этом в случае толкающего зацепления наблюдались меньшие износы зацепления, но имело место некоторое увеличение напряженности в работе шарниров гусениц.

Исследования по повышению надежности и долговечности танковых гусениц в первый послевоенный период проводились в следующих направлениях:

- совершенствование гусениц с ОМШ;

- создание гусениц с закрытым металлическим шарниром (ЗМШ);

- разработка гусениц с резинометаллическим шарниром (РМШ);

- оценка возможности использования ленточных гусениц.

Для повышения надежности гусениц с ОМШ во второй половине 1950-х гг. во ВНИИ-100 была организована НИР (руководитель — И.Х. Биатов), основная задача которой заключалась в повышении срока службы гусениц за счет их упрочнения, но без изменения конструкции. Возможности улучшения работоспособности гусениц за счет усложнения конструкции шарниров и увеличения их размеров были весьма ограниченными, так как высокие скорости движения танков и общие соображения определяли необходимость снижения массы гусениц, а условия эксплуатации требовали легкой сборки, разборки и замены отдельных деталей. Вопросы увеличения прочности гусениц можно было решить путем рационального выбора и распределения материала, улучшения конфигурации деталей и упрочнения напряженных сечений, а повышение работоспособности цевок, беговой дорожки, гребней, грунтозацепов и зубьев ведущих колес — за счет утолщения или наплавкой твердыми сплавами мест, подверженных износу. Поэтому наиболее сложной задачей стало повышение работоспособности шарниров гусениц (траков).

Повышение срока службы гусениц с ОМШ пытались достичь следующими способами: путем подбора износостойких материалов, хромирования и борирования53 пальцев траков; применения уплотнений, ограничивавших попадание абразива в шарнир (в том числе с подачей смазки в шарниры); запрессовки сменных стальных втулок высокой износостойкости в проушины траков; закрепления пальца в проушинах одного из траков (с изменением и без изменения их конструкции), а также уменьшения диаметра пальца с обеспечением прочности шарнира за счет увеличения числа проушин.

52 Гадолиний — металл, имеющий плотность 7,89 г/см3 и температуру плавления 1312°С. Назван в честь химика, члена-корреспондента Петербургской академии наук финна Юхана Гадолина, открывшего в конце XVIII века смесь окислов редкоземельных элементов, в состав которой входил и этот химический элемент.

53 Борирование — технологический процесс, который использовался для насыщения бором поверхности стального пальца трака с ОМШ с целью достижения высокой износостойкости при его работе в абразивной среде. Зерна абразива, имея твердость ниже, чем у борированного слоя, не вкрапливались в поверхность пальца, а скользили по ней, уменьшая тем самым износ сопряженных проушин трака. Глубина борирования составляла 0,15—0,2 мм, время борирования — 2,5-3,0 ч. Применялось электролизное борирование стальных пальцев в жидкой среде при температуре расплавленной буры 950°С, с последующей изотермической закалкой при температуре 340°С.