Р.Г. Данилов, М.А. Малкин

Памяти Евгения Игнатьевича Прочко (28.07.1938-05.12.2009) - основоположника цикла «Автомобили для бездорожья» и главного конструктора автомобиля «Гидроход-49061»

В статье использованы фото из архива ОАО "Инновационная фирма «НАМИ-Сервис»" и ОГК СТ АМО ЗИЛ

Опытный «Гидроход-4906»представляет собой уникальную, не имеющую аналогов в мировой практике машину, появление которой связано с проведением обширных научных исследований и работ по созданию полноприводных автомобилей нового поколения с так называемыми «гибкими» трансмиссиями. Создаваемый опытный образец и должен был стать той исследовательской базой, с помощью которой можно было экспериментально проверить полученные теоретические положения и отработать на практике основные конструктивные решения «гибких» трансмиссий.

Так что же такое «гибкие» трансмиссии и в чем их преимущества?

Немного теории

К 1980-м гг. в отечественной автомобильной науке сложились несколько весьма сильных научных школ, в центре внимания которых находились вопросы проходимости и совершенствования конструкции полноприводных автомобилей. Исследователи ставили перед собой задачу на основе многолетнего опыта выбрать наиболее рациональную конструкцию, которая сможет обеспечить наилучшие тягово-динамические качества, проходимость, топливную экономичность и другие эксплуатационные свойства. Опытным путем было установлено, что эти важнейшие свойства автомобиля в значительной мере определяются тем, насколько эффективно в трансмиссии распределяется мощность двигателя между ведущими колесами.

Казалось бы, предел совершенствования «классических» полноприводных трансмиссий уже достигнут, но, тем не менее, эффективность существующих автомобилей высокой проходимости была недостаточной. Особенно сильно это проявлялось в многоосных машинах, в которых с увеличением числа ведущих колес трансмиссия становилась все более сложной и громоздкой, а потери мощности в ней возрастали.

Трансмиссии современных полноприводных автомобилей выполнены по двум основным схемам — блокированной и дифференциальной. Блокированная трансмиссия характеризуется жесткой связью всех ведущих колес, а дифференциальная — распределением мощности между ведущими мостами и колесами через дифференциальный механизм. Существуют также различные комбинированные схемы, в которых часть колес объединена дифференциал» связью, часть — блокированной (например, при блокировке нескольких дифференциалов). Их всех объединяет одна особенность - невозможность принудительного изменения подводимой мощности на одном или нескольких колесах или мостах независимо от других. Но для чего это нужно?

Как известно, автомобиль способен двигаться лишь при условии, что развиваемая его ведущими колесами суммарная силам превышает суммарную силу сопротивления движению. Следовательно, для повышения проходимости автомобиля необходимо реши две задачи — повысить его тяговые свойства и снизить затраты мощности на движение. Исследованиями доказано, что эти задачи взаимосвязаны: режим движения с минимальными потерями мощности эквивалентен режиму движения с максимально возможной силой тяги при заданной величине подводимой мощности. Однако это условие выполняется только при определенном соотношении крутящих моментов, подводимых к ведущим колесам в каждый момент времени. Ведь для того, чтобы каждое ведущее колесо автомобиля развивало максимально возможную силу тяги в любых условиях, необходимо контролировать непрерывно изменяющиеся сцепные свойства каждого колеса и подводить к нему крутящий момент строго определенной величины, который колесо может реализовать в данных условиях. Очевидно, что для решения этой задачи необходимо иметь возможность подводить мощность к каждому колесу индивидуально, а также регулировать ее плавно и независимо от других колес, в соответствии с условиями движения, т.е. «гибко» перераспределять мощность в трансмиссии. Такие трансмиссии и получили название «гибких».

Построить «гибкую» трансмиссию на базе традиционной механической, реализовав индивидуальный привод каждого колеса, практически невозможно - предельное усложнение сведет на нет все преимущества такого привода. Между тем, трансмиссии с индивидуальным приводом колес существуют — это электрические и гидрообъемные. Именно они представляются исследователям базой для «гибких» трансмиссий, наиболее перспективной, прежде всего, для многоосных полноприводных автомобилей.

Можно возразить: ведь существуют еще различные фрикционные, вязкостные и другие муфты с электронным управлением, перераспределяющие мощность между ведущими мостами или колесами одного моста в зависимости от условий движения. Эти муфты сегодня все чаще применяются на легковых полноприводных автомобилях, придавая механическим трансмиссиям свойства «гибких». Действительно, эти устройства хорошо подходят для легковых автомобилей типа 4x4, но применение фрикционных муфт на тяжелых многоосных автомобилях лишь увеличит потери мощности в их и без того сложных трансмиссиях.

Для того чтобы эффективно управлять независимыми колесными приводами, необходима система управления, действующая по оптимальным законам управления. Эти законы требуется установить, разработать алгоритмы управления «гибкой» трансмиссией и ввести их в систему управления.

Таким образом, было обозначено направление развития полноприводных автомобилей, заключающееся в применении «гибких» трансмиссий. Но здесь предстояла еще большая исследовательская работа.

Генератор идей

Идея создания «гибкой» трансмиссии для полноприводного автомобиля связана с научными исследованиями профессоров Ю.В. Пирковского и С.Б. Шухмана, изучавших сопротивление движению полноприводного автомобиля по твердой дороге и различным грунтам. Результаты их работ заложили основы научной школы, с которой тесно сотрудничали известные в этой области ученые — В.Ф. Платонов (НАТИ), М.П. Чистов (НИИИ-21), Н.Ф. Бочаров, А.А. Полунгян и Г.О. Котиев (МГТУ им. Н.Э. Баумана) и многие другие.

В начале 1990-х гг., в кризисное для российской науки время, эти исследования получили продолжение, когда в результате реорганизации НАМИ была основана небольшая научно-исследовательская фирма «НАМИ-Сервис». Ее руководителем стал С.Б. Шухман. Вскоре в коллектив новой фирмы вошли опытные инженеры отдела специальных автомобилей НАМИ - Е.И. Прочко и В.И. Соловьев. «НАМИ-Сервис» поддерживала тесные связи с ведущими научными организациями - МГТУ им. Н.Э. Баумана, НИИИ-21, МГТУ«МАМИ», НИЦИАМТ (автополигон НАМИ).

Результаты совместных исследований позволили к концу 1990-х гг. сформулировать основные требования к конструкции «гибкой» трансмиссии полноприводного автомобиля высокой проходимости и приступить к разработке опытного образца.

Но решение о создании автомобиля было принято не сразу. Первоначально рассматривалось предложение опробовать идею «гибкой» трансмиссии на упрощенном ходовом макете, например, в виде самоходной тележки с колесной формулой 4x4. Подобные «идееносители» в конструкторской практике применяются достаточно часто. Однако в итоге преобладала другая точка зрения: целесообразно создать именно полноценный многоосный автомобиль - это позволит получить максимум информации о работе «гибкой» трансмиссии на автомобиле, особенно в сравнении опытного образца с аналогичными автомобилями традиционной конструкции.

Гидрообъемный или электрический?

В принципе, для реализации идеи «гибкой» трансмиссии на многоосном полноприводном автомобиле выбор гидрообъемного или электрического привода можно считать равнозначным. Оба привода обеспечивают индивидуальный подвод мощности к колесам и ее бесступенчатое регулирование в широком диапазоне. Электропривод имеет преимущество перед гидроприводом одинаковой мощности по общему КПД, простоте монтажа агрегатов. Однако при прочих равных условиях гидропривод компактнее, устойчивее к воздействию неблагоприятных погодных условий, что очень важно для автомобиля высокой проходимости и, кроме того, его диапазон регулирования, как правило, больше, чем у электропривода. Другими преимуществами гидрообъемного привода колес, которые способствуют повышению проходимости автомобиля, является возможность быстрого реверсирования (движения «враскачку») и длительного движения на минимальной скорости с высоким тяговым усилием.

Реализация этих режимов движения на автомобиле с электротрансмиссией чревата перегревом и выходом из строя тяговых электродвигателей.

Несомненно, что для автомобиля конкретного типа и назначения наиболее подходящим может быть как гидрообъемный, так и электрический привод. Однако на данном этапе было решено отдать предпочтение гидрообъемной трансмиссии.

Не будет преувеличением сказать, что решающую роль в выборе типа привода сыграло мнение Е.И. Прочко, воспитанника конструкторской школы В.А. Грачева. Евгений Игнатьевич более сорока лет жизни посвятил созданию гидравлических приводов и являлся одним из наиболее авторитетных специалистов в этой области. На его счету создание в СКБ ЗИЛ уникального вездехода ЗИЛ-3906 с пневмогусеничным движителем типа «Аэролл» и гидрообъемной трансмиссией. Позже, работая в НАМИ, Е.И. Прочко предложил гидрообъемную трансмиссию для самоходного тяжеловоза НАМИ-0309 и других машин. К сожалению, работы по спроектированным им машинам по разным причинам были прекращены, поэтому новая задача по созданию опытного образца автомобиля с гидрообъемной трансмиссией позволила бы использовать накопленный опыт и собрать воедино на одном образце новые и уже проверенные решения. Совершенно обоснованно, что именно Е.И. Прочко стал главным конструктором нового проекта.

Но почему до сих пор ни один автомобиль с гидрообъемной трансмиссией не стал серийным?

Гидрообъемные приводы в машиностроении применяются достаточно широко, но попытки внедрения их на автомобилях, как правило, оказывались неудачными - конструкция получалась тяжелой, сложной и ненадежной, а ее показатели (прежде всего КПД) оставляли желать лучшего. Это и определило то стойкое предубеждение, которое сложилось по отношению к гидрообъемным трансмиссиям среди инженеров.

Однако развитие гидрообъемных трансмиссий не прекратилось: на тракторах, комбайнах, самоходных кранах, тяжеловозах, экскаваторах, дорожных катках, бульдозерах и других специальных машинах со множеством приводов различных рабочих органов и движителей, где преимущества гидрообъемных передач раскрывались в полной мере, они постепенно вытесняли механические. Это стало возможным благодаря появлению более совершенных гидромашин. Применение новых материалов и совершенствование технологии позволило повысить точность изготовления, благодаря чему КПД гидромашин возрос до 0,95, снизились потери, увеличилась долговечность, развиваемое давление достигло 50 МПа. Увеличение рабочего давления позволило уменьшить размеры и массу гидромашин, снизить их стоимость. Появились гидромашины с электронным управлением и комплексные встраиваемые приводы, включающие насос, гидромотор, блоки клапанов и электронные устройства.

Воплощение в жизнь

Техническое задание на разработку гидрообъемной трансмиссии для полноприводного автомобиля было в целом сформулировано к 2001 г. В дальнейшем оно уточнялось и было окончательно утверждено в 2002 г. как техническое задание на научно-исследовательские и опытно-конструкторские работы «с выходом технического проекта на опытный образец». Эти работы рассматривались как первый этап обширных исследований по созданию опытного образца полноприводного автомобиля многоцелевого назначения, которые позволят решить множество практических задач и внести вклад в теорию автомобиля. Помимо реализации самой идеи создания гидрообъемной трансмиссии для автомобиля высокой проходимости, была поставлена задача разработки и исследования различных алгоритмов управления гидрообъемной трансмиссией, а также проверки и уточнения полученных теоретических положений. Накопленный инженерный опыт должен был лечь в основу научной методики построения гидрообъемных трансмиссий для транспортных машин, которая прежде никем не разрабатывалась.

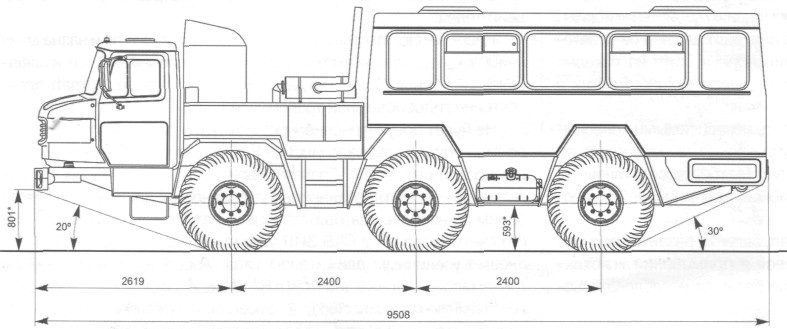

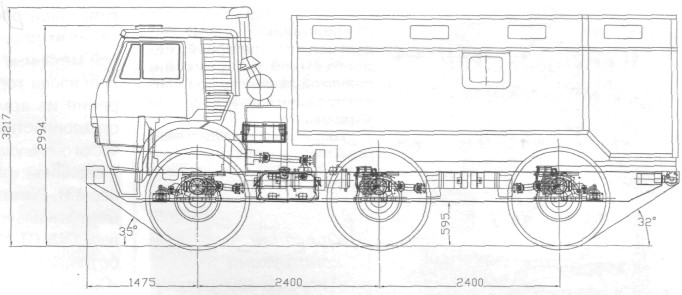

Основные размеры автомобиля «Гидроход-49061». Символом «*» обозначены размеры при полной массе автомобиля (12 т).

Техническое задание предусматривало, что в особо тяжелых дорожных условиях опытный образец по проходимости, тягово-динамическим качествам, средней скорости движения должен на 15-20% превосходить автомобиль аналогичного класса и назначения, оснащенный механической трансмиссией, а его расход топлива при этом определялся на 12-15% ниже, что достигается за счет снижения потерь на буксование и более эффективного использования мощности двигателя.

Для того чтобы максимально расширить силовой диапазон трансмиссии, что особенно важно для автомобиля высокой проходимости, было изначально решено использовать на опытном образце только регулируемые гидромашины — и насосы, и гидромоторы, с возможностью дистанционного управления, которое можно легко автоматизировать. В результате поиска гидромашин, удовлетворяющих всем требованиям, выбор пал на продукцию известной немецкой фирмы «Rexroth», ныне входящей в концерн «Bosch». В широком типоразмерном ряду гидромашин «Rexroth» имеются агрегаты в различных исполнениях, с различными способами управления — электрическим или гидравлическим. Наиболее подходящими были признаны гидромашины с электрическим пропорциональным управлением, в которых рабочие объемы изменяются пропорционально току в обмотке управляющего соленоида (регулируемого электромагнита).

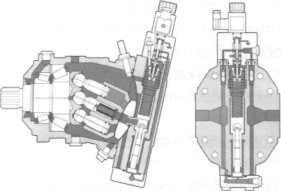

Идея использования на опытном образце мотор-колес была отвергнута: гидромоторы привода колес решили установить на раме автомобиля и связать их с колесами карданными валами через понижающие редукторы. Е.И. Прочко критически относился к схеме «мотор-колесо», объясняя свою позицию тем, что если вся гидравлическая часть трансмиссии будет находиться в пределах рамы (корпуса) автомобиля, это позволит обойтись без гибких шлангов в гидромагистралях высокого давления, что повышает надежность всей системы, а кроме того, способствует уменьшению неподрессоренных масс автомобиля.

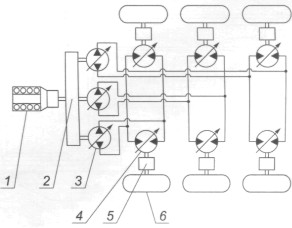

От того, как связаны между собой насосы и гидромоторы, напрямую зависят эксплуатационные свойства автомобиля. Конечно, идеальная «гибкая» трансмиссия должна состоять из независимых колесных приводов «насос-мотор», но при большом числе ведущих колес автомобиля ее конструкция будет очень сложной. Поэтому по схеме гидрообъемной трансмиссии было принято компромиссное решение: гидромоторы привода каждых двух колес одной оси соединены параллельно и связаны с одним насосом, образуя своеобразный силовой модуль. В такой трансмиссии число насосов соответствует числу осей автомобиля (в данном случае можно говорить об «условных осях», имея в виду, что колеса не имеют жесткой связи); связь между условными осями является блокированной с принудительно регулируемым передаточным числом, а связь между колесами одной условной оси - дифференциальной. Но, учитывая, что гидромоторы используются регулируемые, такой дифференциал позволяет изменять перераспределение крутящих моментов между колесами одной условной оси. Эта схема выгодно отличается и от блокированной механической трансмиссии (гидродифференциальная связь не ухудшает управляемость машины), и от дифференциальной (за счет регулирования гидромоторов одной условной оси можно исключить буксование колес и повысить проходимость).

Если обеспечить гидравлическую связь насосов всех условных осей, то данная схема будет идентична полностью дифференциальной трансмиссии. При отключении этой связи трансмиссия становится блокированной. Если же предусмотреть возможность синхронного управления гидромашинами, это позволит реализовать на автомобиле все известные типы колесного привода — блокированный, дифференциальный, с индивидуальным регулированием и их различные комбинации. Для опытного образца, предназначенного для проведения исследований, такая возможность является исключительным преимуществом, в связи с чем она также была заложена в конструкцию автомобиля.

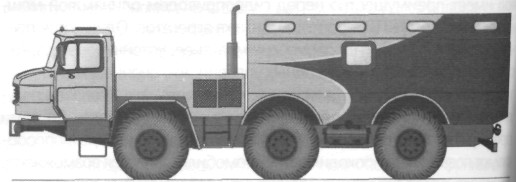

Наиболее подходящим кузовом для «передвижной лаборатории», которым являлся «Гидроход», вначале считался кузов-фургон типа «КУНГ».

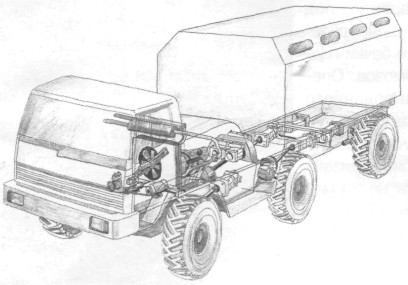

Так выглядели первые эскизы будущего «Гидрохода». При разработке общей компоновки авторы проекта рассматривали различные варианты бескапотных кабин.

Опыт создания гидрообъемных приводов заставил очень обстоятельно подойти к проектированию вспомогательных гидросистем - фильтрации, охлаждения, гидроавтоматики и ряда других, без которых гидрообъемная трансмиссия не может нормально функционировать. Их проектирование велось практически с чистого листа, но при этом удалось использовать некоторые уже имевшиеся элементы гидрообъемной трансмиссии недостроенного самоходного тяжеловоза НАМИ-0309.

Поскольку все силы инженерного коллектива были направлены на разработку гидрообъемного привода колес и системы управления им, абсолютно логичным шагом выглядело применение в конструкции автомобиля серийных узлов ходовой части, рулевого и тормозного управления, электросистемы и других систем, проектирование которых выходило за рамки поставленной задачи. Наиболее целесообразным решением выглядело использование серийного шасси, которое требовалось доработать под установку агрегатов гидрообъемной трансмиссии.

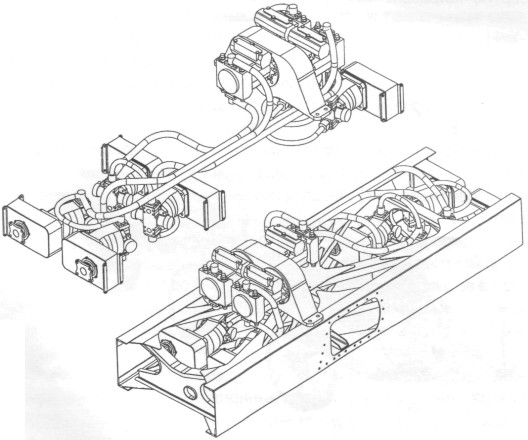

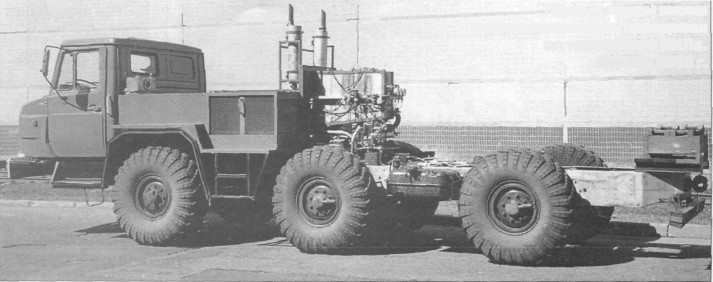

По предложению главного конструктора-начальника ОГК СТ АМО ЗИЛ В.П. Соловьева, для постройки опытного образца была использована находящаяся в ОГК СТ грузопассажирская амфибия ЗИЛ-49061. Шасси «Синей птицы» являлось более подходящим для реализации индивидуального привода колес, чем шасси с мостовой схемой раздачи мощности: в бортовой трансмиссии ЗИЛ-4906 привод колес от раздаточной коробки осуществляется через индивидуальные угловые и колесные редукторы, связанные карданными валами. Такая конструкция позволяла с минимальными доработками организовать привод каждого колеса от гидромотора, жестко закрепленного на раме.

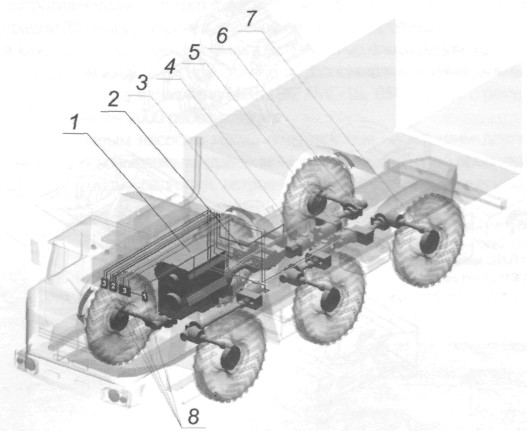

Итак, от шасси ЗИЛ-4906 на опытном образце были использованы: рама из алюминиевого сплава; бортовые редукторы; карданные валы колесных редукторов и колесные редукторы; колеса с шинами 16.00-20 модели И-159 и система регулирования давления воздуха в шинах. На «Гидроход» перешел «по наследству» ряд нетрадиционных конструктивных решений «Синей птицы». В их числе — равномерное расположение осей по базе, независимая торсионная подвеска всех колес, рулевой привод с передними и задними управляемыми колесами, тормозная система с дисковыми тормозными механизмами, установленными в приводах колес.

Высота лонжеронов алюминиевой рамы (400 мм) позволила разместить гидромоторы и редукторы привода колес внутри нее, что обеспечило машине дорожный просвет не меньше, чем у исходного шасси, и позволило защитить элементы гидрообъемного привода от повреждения при движении по бездорожью и преодолении препятствий.

В течение 2000-2001 гг. совместными усилиями «НАМИ-Сервис» и ОГК СТ АМО ЗИЛ была подготовлена конструкторская документация на автомобиль.

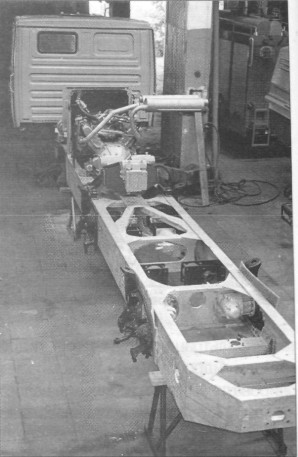

К постройке опытного образца приступили в середине 2001 г. в ОГК СТ АМО ЗИЛ. С машины ЗИЛ-49061 сняли стеклопластиковый кузов, двигатель с коробкой передач и раздаточной коробкой, привод гребных винтов. Установку гидромашин на шасси удалось начать только в 2002 г., поэтому первоначально некоторые компоновочные решения отрабатывались «по месту» — непосредственно на раме с помощью деревянных макетов выбранных гидромашин в натуральную величину.

Для изготовления элементов гидрообъемной трансмиссии (трубопроводы, гидроаппаратура) было привлечено одно из ведущих предприятий аэрокосмической отрасли — НПО им. С.А. Лавочкина. Там же осуществлялся монтаж всей гидросистемы на доставленном с ЗИЛа шасси автомобиля. Помимо этого предприятия, некоторые гидравлические устройства (клапанные блоки), а также редукторы насосов и гидромоторов были изготовлены на заводе опытных конструкций НАМИ.

К началу 2003 г. сборка автомобиля была завершена. Первый пробный запуск машины, состоявшийся 20 января 2003 г., оказался удачным, и уже в марте 2003 г. автомобиль проехал своим ходом по территории завода.

В проектировании и постройке автомобиля от «НАМИ-Сервис» принимали участие С.Б. Шухман (научный руководитель проекта), Е.И. Прочко (главный конструктор проекта), В.И. Соловьев, Г.Г. Анкинович, В.Э. Маляревич, А.С. Переладов, А.А. Эйдман, от ОГК СТ АМО ЗИЛ - В.П. Соловьев, В.М. Ролдугин (ведущий испытатель), А.Н. Рылеев, А.В. Лосев, В.О. Нифонтов, В.А. Костылев, Ю.А. Котов, В.Н. Нестеренко, А.Г. Свиридонов, В.Н. Аношкин, Г.И. Мазурин, В.Д. Комаров, В.Г. Полосин, О.Г. Лазарев, B.C. Баженов.

При проектировании машины на ЗИЛе для нее использовалось внутризаводское обозначение ЗИЛ-49061 ГОТ (ГОТ — гидрообъемная трансмиссия). Однако затем к предложенному имени собственному добавился тот же индекс базового шасси, и под обозначением «Гидроход-49061» автомобиль впоследствии был сертифицирован.

|

|

Схема трансмиссии автомобиля «Гидроход»: 1 — двигатель; 2 — насосы; 3 — редуктор насосов; 4 — гидромоторы; 5 — редукторы гидромоторов; 6 — бортовые редукторы; 7 — колесные редукторы; 8 — элементы системы управления. |

Принципиальная схема модульной трехконтурной гидрообъемной трансмиссии, принятой за основу при проектировании автомобиля «Гидроход»: 1 — двигатель; 2 — раздаточный редуктор; 3 — насос; 4 — гидромотор; 5 — согласующий редуктор; 6 — колесо. |

|

|

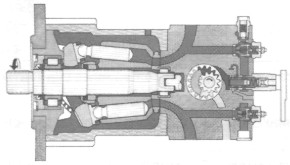

| Схема аксиально-плунжерного насоса с наклонным диском. | Схема аксиально-поршневого гидромотора с наклонным блоком. |

Описание конструкции

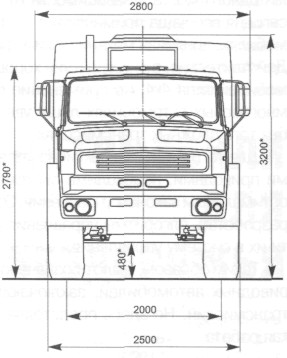

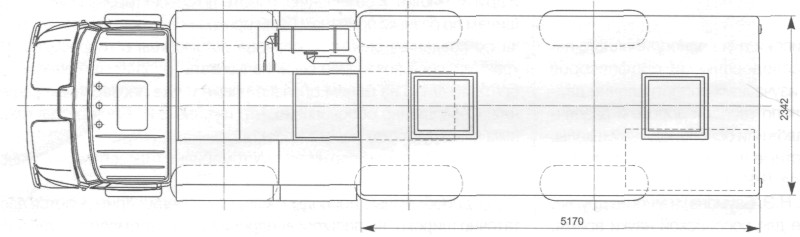

«Гидроход-49061», получивший официальное наименование «Специальное транспортное средство многоцелевого назначения с гидрообъемной трансмиссией», представляет собой трехосный полноприводный автомобиль полной массой 12 т с равномерно расположенными по базе осями. Такая компоновка обеспечивает равномерное распределение массы автомобиля по осям, что благоприятно отражается на проходимости машины при движении по грунтам со слабой несущей способностью. В передней части шасси на надрамнике установлена цельнометаллическая трехместная кабина автомобиля ЗИЛ-4331. За ней размещен моторный отсек, в котором расположен двигатель и привод насосов, радиаторы системы охлаждения гидравлического масла и наддувочного воздуха, аккумуляторные батареи. В передней части моторного отсека непосредственно за кабиной установлен корпус воздухозаборника, в котором размещен радиатор охлаждающей жидкости двигателя с блоком электровентиляторов и расширительный бачок системы охлаждения двигателя. Для доступа к агрегатам на крыше моторного отсека предусмотрены люки.

|

|

Расположение агрегатов трансмиссии и магистральных трубопроводов на раме автомобиля. Рисунки из патента на полезную модель № 30337, полученного конструкторским коллективом. |

Сборка автомобиля в цехе ОГК СТ АМО ЗИЛ. На раму амфибии ЗИЛ-49061 установлены двигатель ЗИЛ-4104 и кабина. Сентябрь 2001 г. |

В связи с применением компоновки «двигатель за кабиной» отпала необходимость в переднем капоте от серийных грузовых автомобилей ЗИЛ, поэтому перед кабиной было установлено оригинальное оперение, под которым размещены рулевой механизм и бачки гидропривода тормозов. Оперение из армированного стеклопластика стилистически очень удачно подошло к серийной кабине (дизайнер А. Н. Рылеев, на тот момент начальник КБ «Кузовов» ОГК СТ АМО ЗИЛ, работавший над дизайном «Синей птицы»), благодаря чему машина получила оригинальный узнаваемый внешний вид.

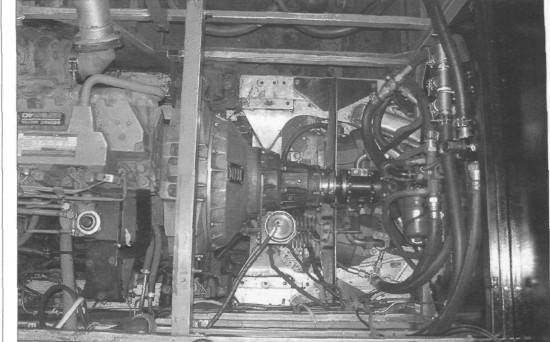

Первоначально автомобиль был оснащен бензиновым восьмицилиндровым V-образным двигателем рабочим объемом 7,68 л от легкового автомобиля ЗИЛ-4104, дефорсированным до максимальной мощности 252 л.с. при 4000 об/мин. Однако, предназначенный для быстроходного представительского автомобиля, этот двигатель мало подходил для 12-тонного вездехода. Уже в ходе предварительных испытаний «Гидрохода» стало ясно, что выбор силового агрегата оказался неудачным — двигатель постоянно перегревался, часто выходил из строя и отличался чрезмерным расходом топлива. Проблемы с двигателем могли помешать проведению дальнейших испытаний автомобиля, что поставило перед конструкторским коллективом вопрос о замене силового агрегата.

Летом 2004 г., на следующий год после постройки машины, на автомобиль установили дизельный двигатель известной американской марки «Detroit Diesel» — рядный шестицилиндровый агрегат рабочим объемом 7,6 л и мощностью 250 л.с, оснащенный турбонаддувом с промежуточным охлаждением наддувочного воздуха.

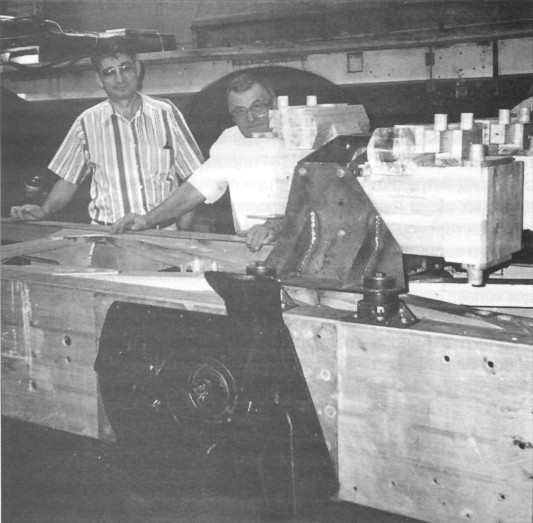

Для компоновки агрегатов трансмиссии первоначально использовались деревянные макеты выбранных гидромашин, изготовленные в модельном цехе АМО ЗИЛ. У рамы автомобиля стоят Генеральный директор «НАМИ-Сервис» С.Б. Шухман и заместитель начальника ОГК СТ АМО ЗИЛ по производству О.Г. Лазарев. АМО ЗИЛ, сентябрь 2001 г.

|

|

| Перегон автомобиля в НПО им. С.А. Лавочкина для монтажа агрегатов гидрообъемной трансмиссии. У машины стоят: В.Н. Ракул, А.Н. Рылеев, В.О. Нифонтов, В.Н. Нестеренко, B.C. Баженов, В.Л. Коновалов, П.Н. Никитин, В.П. Соловьев, В.М. Ролдугин, А.Б. Головиной, Г.Е. Дунюшин. За рулем — водитель-испытатель B.C. Буянкин. Ноябрь 2002 г. |

На ЗИЛе во время обкатки машины: Г.Г. Анкинович («НАМИ-Сервис»), В.П. Соловьев (АМОЗИЛ), С.Б. Шухман («НАМИ-Сервис»). Апрель 2003 г. |

Создатели «Гидрохода» у автомобиля после его первого выезда своим ходом. Слева направо: главный конструктор Е.И. Прочко («НАМИ-Сервис»), ведущий испытатель В.М. Ролдугин (АМОЗИЛ), генеральный директор «НАМИ-Сервис» С.Б. Шухман и главный конструктор-начальник ОГК СТ АМО ЗИЛ В.П. Соловьев. Апрель 2003 г.

Однако в связи с тем, что привод насосов был рассчитан на работу с бензиновым двигателем, диапазон частот вращения которого в два раза превышал диапазон дизеля, потребовалось установить в приводе насосов повышающий редуктор — мультипликатор.

Вместе с заменой V-образного двигателя рядным два вертикально расположенных глушителя у передней стенки кузова были заменены одним расположенным горизонтально на крыше моторного отсека по правому борту машины.

Необходимость отключения трансмиссии от двигателя при его прогреве, а также при аварии, потребовала применения соединительной муфты в приводе насосов. Ее роль выполняет двухдисковое сцепление автомобиля КАМАЗ, для установки которого был изготовлен оригинальный картер из алюминиевого сплава. Для дизельного двигателя применили новый картер сцепления. Сцепление оснащено электропневматическим приводом от выключателя, расположенного в кабине водителя.

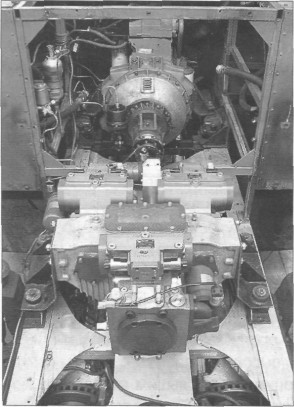

В средней части рамы, над средней осью, установлена насосная станция, состоящая из согласующе-раздаточного редуктора, к которому крепятся три насоса — два спереди и один сзади. Редуктор насосов приводится карданным валом от выходного вала мультипликатора.

Регулируемые реверсивные насосы «Rexroth» A4VG125 аксиально-плунжерного типа с максимальным рабочим объемом ±125 см3 связаны с гидромоторами соответствующих условных осей магистральными трубопроводами из нержавеющей стали. Для компенсации несоосностей в трубопроводы включены резино-металлокордные рукава высокого давления. Все вспомогательные системы гидрообъемной трансмиссии (фильтрации, охлаждения, гидроавтоматики и др.) являются общими для всех гидроконтуров.

Рабочая жидкость к насосам поступает из гидробака, расположенного над насосной станцией. На автомобиле «Гидроход» использован сварной алюминиевый гидробак, изготовленный ранее для тяжеловоза НАМИ-0309. Гидробак оборудован системой наддува воздухом из пневмосистемы автомобиля (номинальное давление 0,05 МПа), что позволяет облегчить пропускание рабочей жидкости через фильтрующие элементы с высокой степенью очистки, так как чем меньше тонкость фильтрации, тем большим гидравлическим сопротивлением обладает фильтр. Блок фильтров с тонкостью фильтрации 25 мкм установлен с правой стороны гидробака. Кроме того, в каждом насосе имеется фильтр с тонкостью фильтрации 16 мкм.

Рабочая жидкость гидрообъемной трансмиссии - минеральные гидравлические масла типа МГЕ-10А, АМГ-10, ВМГ3 и др. с ресурсом до замены 2000 рабочих часов.

К основным насосам масло подается под небольшим давлением — так называемым «давлением подпитки», которое обеспечивается насосами подпитки, встроенными в корпуса основных насосов. Насосы подпитки всех контуров связаны между собой общей магистралью, в которой поддерживается постоянное давление величиной 2,2 МПа.

|

|

| Первые метры своим ходом автомобиль преодолел по территории ЗИЛа. Апрель 2003 г. | Интерьер кабины автомобиля «Гидроход». Виден джойстик ручного управления автомобилем и пульт раздельного управления насосами и гидромоторами, использовавшийся при испытаниях автомобиля для имитации работы системы управления. 2005 г. |

В гидрообъемной трансмиссии автомобиля «Гидроход» используются регулируемые гидромоторы «Rexroth» A6VM160 аксиально-поршневого типа с наклонным блоком. Рабочий объем гидромоторов может изменяться в пределах от 36,16 до 160 см3. Для согласования частот вращения гидромоторов и колес (с учетом использования в приводе каждого колеса бортового и колесного редукторов базового шасси ЗИЛ-4906) были разработаны согласующие редукторы, оснащенные муфтой отключения гидромоторов от привода колеса с дистанционным эпектропневматическим приводом. Это дает возможность снизить сопротивление движению автомобиля при его буксировании и отключить привод одного из колес при выходе его из строя. Согласующие редукторы установлены на лонжеронах рамы, а к корпусам редукторов крепятся гидромоторы. Каждый редуктор гидромотора связан со своим бортовым редуктором через карданный вал, а бортовой редуктор, в свою очередь, соединен карданным валом с колесным редуктором.

Рулевой привод базового шасси ЗИЛ-4906 с передней и задней управляемыми осями оснащен гидроусилителем и механизмом запаздывания поворота задних колес - поворот задних колес начинается только после поворота передних на угол более 5°. Благодаря такой конструкции повышается устойчивость при прямолинейном движении автомобиля на высокой скорости, а при повороте на фунте трехосный автомобиль прокладывает только четыре колеи, что снижает сопротивление движению.

Тормозная система базового шасси с трансмиссионными дисковыми тормозными механизмами, установленными на ведущих валах бортовых редукторов, и гидравлическим приводом, выполняет роль рабочей тормозной системы. Стояночный тормоз с пневмоприводом воздействует на тормозные механизмы передних и задних колес. Кроме того, при движении автомобиля роль тормозной системы может выполнять сама гидрообъемная трансмиссия — за счет повышения передаточного числа при движении накатом.

|

|

| Расположение агрегатов в моторном отсеке. Слева направо: двигатель «Detroit Diesel S40», сцепление с электропневматическим приводом, мультипликатор, датчик крутящего момента двигателя. Декабрь 2008 г. | Вид моторного отсека в процессе модернизации автомобиля (гидробак и магистральные трубопроводы демонтированы). На переднем плане виден редуктор насосной станции с установленными насосами, за ним — двигатель, картер сцепления и мультипликатор. Сентябрь 2008 г. |

|

|

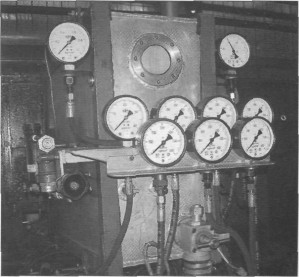

| Насосная станция и гидробак. Хорошо видны корпуса фильтров очистки масла. Фото до модернизации трансмиссии. Февраль 2008 г. | Гидробак и блок контрольных манометров, установленных в процессе модернизации автомобиля. Слева расположены элементы системы наддува рабочей жидкости в гидробаке. Декабрь 2008 г. |

|

|

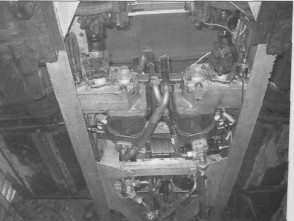

| Интерьер кузова автомобиля «Гидроход». 2003 г. | Гидромоторы привода задних колес с согласующими редукторами. В центре видны соединительные трубопроводы между гидромоторами, образующие их гидродифференциальную связь. Фото в процессе модернизации трансмиссии. Октябрь 2008 г. |

На опытном образце применены две автономные системы электрооборудования напряжением 12 и 24 В. Это связано с тем, что используемые на автомобиле контрольные и светосигнальные приборы серийных автомобилей ЗИЛ, а также электросистема двигателя рассчитаны на напряжение 12 В, а электропропорциональная система управления гидромашинами — на напряжение 24 В. Каждая электросистема имеет свой генератор и аккумуляторную батарею.

На шасси автомобиля «Гидроход» установлен специально доработанный кузов вахтового автобуса НЕФАЗ-4211 Нефтекамского автозавода, наиболее подходящий для размещения аппаратуры при проведении научных исследований. Кузов имеет одну распашную дверь в правом борту, оборудован поворотным и подъемным трапом, четырьмя сиденьями, верстаком. Внутри кузова смонтирован кожух насосной станции и гидробака, для доступа к которым предусмотрены верхний и боковые люки, а также дверца с окном, обеспечивающим оператору контроль за показаниями манометров, установленных перед гидробаком. В полу кузова выполнен люк для доступа к гидромоторам привода средних и задних колес. Для связи между кузовом и кабиной имеется переговорное устройство.

На пути к автоматике

Система управления, первоначально использования на «Гидроходе», давала возможность управлять автомобилем в полуавтоматическом режиме — водитель регулировал скорость движения с помощью педали акселератора и рычага сервоуправления (джойстика), определяющего общее передаточное число трансмиссии. Джойстик обеспечивал выбор направления движения автомобиля с бесступенчатым изменением передаточного числа трансмиссии. В зависимости от положения джойстика блок электропропорциональной системы определял требуемое воздействие, которое отрабатывалось исполнительными устройствами (управляющими соленоидами гидромашин). При управлении трансмиссией от джойстика гидромашины всех трех контуров ГОТ работали синхронно. Таким образом, в период обкатки и предварительных испытаний автомобиля (2003-2004 гг.) возможность индивидуального регулирования колесных приводов еще не была реализована.

|

|

|

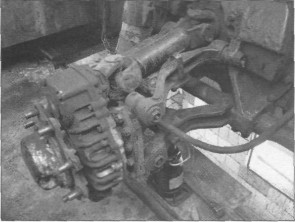

Дисковые тормозные механизмы в приводе ведущих колес, заимствованные у автомобиля-амфибии ЗИЛ-4906. Фото в процессе модернизации трансмиссии. Октябрь 2008 г. |

|

|

|

| Вид на колесный редуктор, карданный вал его привода и подвеску при снятом колесе. Эти элементы не претерпели изменений по сравнению с базовым шасси ЗИЛ-4906. | Автомобиль «Гидроход» в процессе модернизации. Хорошо видны магистральные трубопроводы гидрообъемной трансмиссии. Октябрь 2008 г. |

|

|

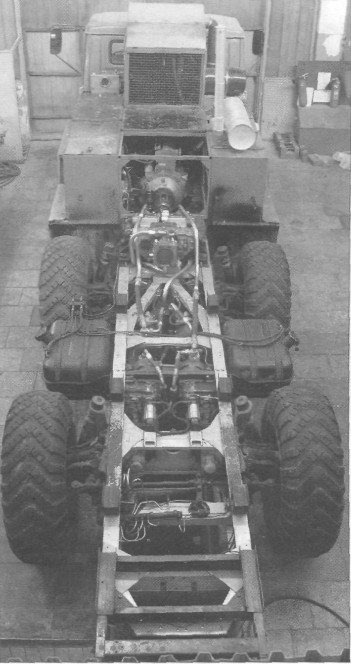

| Рулевое управление с передней и задней управляемыми осями и системой запаздывания поворота задних колес, «перешедшее» на «Гидроход» с базового шасси ЗИЛ-4906, обеспечивало проход передних и задних колес одного борта по одной колее, что снижало сопротивление движению автомобиля. | Общий вид агрегатов на шасси автомобиля «Гидроход» после модернизации. Декабрь 2008 г. |

Первый шаг в этом направлении был сделан в 2005 г., когда готовились комплексные испытания автомобиля, предполагавшие сравнение показателей автомобиля при регулируемом и нерегулируемом приводе. В кабине был установлен пульт ручного раздельного управления всеми гидромашинами, с помощью которого оператор имитировал работу системы управления «гибкой» трансмиссией по различным алгоритмам. Возможность управления автомобилем от джойстика при этом сохранялась.

Данная система управления позволила провести важный этап исследований, однако она обладала существенным недостатком — блок управления было невозможно перепрограммировать для введения разработанных алгоритмов управления. Это не позволяло продолжить исследования по отработке различных алгоритмов «гибкого» управления. В связи с этим было принято решение о проведении модернизации гидрообъемной трансмиссии и создании новой системы управления с учетом опыта эксплуатации предыдущей. В 2008 г. была проведена масштабная модернизация автомобиля, основной целью которой являлся переход к автоматическому управлению. Для этого смонтировали дополнительные компоненты системы управления, часть имеющихся устройств с ручным управлением (некоторые клапаны) заменили на новые, с электронным управлением.

Система управления представляет собой комплекс из двух автономных систем управления, обеспечивающий ручное и автоматическое управление автомобилем с возможностью ввода разработанных алгоритмов управления. Ручное управление было сохранено для того, чтобы автомобиль мог передвигаться своим ходом в период перепрограммирования системы автоматического управления, а кроме того, дублирование функций управления повышало надежность автомобиля.

Интерьер кабины автомобиля «Гидроход» после модернизации. Видны джойстики раздельного ручного управления насосами и гидромоторами и информационный дисплей системы управления. 2009 г.

Первая автономная система управления, обеспечивающая ручное управление автомобилем, — это готовый электронный комплекс, созданный фирмой «Rexroth» для выпускаемых ею объемных гидроприводов. В отличие от предыдущей системы управления в ней появилась возможность раздельного управления насосами и гидромоторами с помощью соответствующих джойстиков. Для синхронного управления всеми гидроконтурами на период отладки системы сохранен используемый ранее джойстик.

Вторая система — система автоматического управления — построена на базе компонентов фирмы «National Instruments» (США), получившей известность разработкой легко перепрограммируемых (реконфигурируемых) систем управления для сложных технических комплексов. Эта система уже обеспечивает ввод алгоритмов управления для их экспериментальной проверки.

Столь сложная двухуровневая система управления была принята для «Гидрохода» лишь на период отладки и испытаний. В конечном счете, в системе управления будет использоваться только один микропроцессорный блок со специальным программным обеспечением, которое позволяет осуществлять «гибкое» управление колесными приводами.

В 2009-2010 гг. осуществлялись пробные запуски системы при автоматическом управлении гидрообъемной трансмиссией по заложенным алгоритмам. Отладка этой системы продолжается.

|

Технические параметры автомобиля «Гидроход-49061» |

|

|

Колесная формула |

6x6 |

|

Полная масса автомобиля, кг |

12000 |

|

Распределение полной массы автомобиля, кг: |

|

|

на передние колеса |

3660 |

|

на средние колеса |

4400 |

|

на задние колеса |

3940 |

|

Масса снаряженного автомобиля, кг |

8000 |

|

Распределение снаряженной массы автомобиля, кг: |

|

|

на передние колеса |

2770 |

|

на средние колеса |

2670 |

|

на задние колеса |

2560 |

|

База автомобиля, мм |

2400+2400 |

|

Колея колес, мм |

2000 |

|

Длина автомобиля, мм |

9508 |

|

Ширина, мм |

2500 |

|

Высота, мм |

3200 |

|

Дорожный просвет по раме, мм |

593 |

|

Дорожный просвет по кронштейнам подвески, мм |

480 |

|

Радиус поворота по переднему внешнему колесу, м |

8,35 |

|

Наружный габаритный радиус поворота, м |

12,5 |

|

Ширина преодолеваемого рва, м |

2,0 |

|

Угол преодолеваемого подъема |

31° |

|

Угол поперечной статической устойчивости при полной массе |

33°49' |

|

Угол свеса передний |

20° |

|

Угол свеса задний |

30° |

|

Число мест в кабине |

3 |

|

Число мест в кузове |

4 |

|

Двигатель |

Detroit Diesel S40 7.6 LTA, дизельный, с турбонаддувом и промежуточным охлаждением наддувочного воздуха |

|

Число и расположение цилиндров |

6, рядное |

|

Диаметр цилиндра, мм |

109 |

|

Ход поршня, мм |

136 |

|

Рабочий объем, см3 |

7639 |

|

Степень сжатия |

15,8 |

|

Максимальная мощность, кВт (л.с), при частоте вращения, мин-1 |

187(250) / 2000-2200 |

|

Максимальный крутящий момент, Н • м, при частоте вращения, мин-1 |

895 / 1500-1700 |

|

Трансмиссия |

Гидрообъемная, полнопоточная, регулируемая |

|

Суммарный силовой диапазон регулирования гидрообъемной трансмиссии |

23,8 |

|

Тип насосов |

«Rexroth» A4VG125EP2, аксиально-плунжерные, регулируемые, реверсивные, тратимые, с дистанционным электропропорциональным управлением |

|

Количество насосов |

3 |

|

Максимальный рабочий объем насосов, см3 |

±125 |

|

Максимальное развиваемое давление, МПа |

45 |

|

Тип гидромоторов |

«Rexroth» A6VM160EP2, аксиально-поршневые, регулируемые, обратимые, с дистанционным электропропорциональным управлением |

|

Количество гидромоторов |

6 |

|

Максимальный рабочий объем гидромоторов, см3 |

160 |

|

Максимальный крутящий момент, Н-м |

1019 |

|

Сцепление |

КАМАЗ-14, двухдисковое, сухое, с электропневматическим приводом |

|

Мультипликатор |

Механический, одноступенчатый, с цилиндрическими прямозубыми шестернями с внутренним зацеплением, оснащен датчиком крутящего момента и частоты вращения двигателя. Передаточное число 0,516 |

|

Редуктор насосов |

Одноступенчатый, цилиндрический, передаточное число 1,414. |

|

Редукторы гидромоторов |

Одноступенчатые, цилиндрические, оснащены муфтами отключения с индивидуальным электропневматическим управлением, передаточное число 1,483 |

|

Бортовые редукторы |

Одноступенчатые, конические, передаточное число 2,09 |

|

Колесные редукторы |

Одноступенчатые, цилиндрические, передаточное число 4,27 |

|

Рама |

Лонжеронная сварная из алюминиевого сплава |

|

Подвеска |

Независимая, торсионная, на поперечных рычагах, с гидравлическими телескопическими амортизаторами двустороннего действия на всех колесах |

|

Шины |

16.00-20, модель И-159, с регулируемым давлением |

|

Рулевое управление |

Привод управляемых колес передней оси -механический, с гидроусилителем. Привод управляемых колес задней оси - гидравлический, следящий, с механизмом запаздывания поворота задних колес |

|

Рабочая тормозная система |

Двухконтурная, с дисковыми тормозными механизмами на бортовых редукторах всех колес и гидравлическим приводом |

|

Стояночная тормозная система |

Пневматическая, с пневмопружинными энергоаккумуляторами на рабочих тормозных механизмах передних и задних колес |

|

Эксплуатационные данные |

|

|

Объем топливного бака, л |

125+125 |

|

Контрольный расход топлива при 60 км/ч на 100 км, л |

55 |

|

Максимальная скорость, км/ч |

82,4 |

|

Минимальная устойчивая скорость движения, км/ч, не более |

0,7 |

Литература

1. Пирковский Ю.В., Бочаров Н.Ф., Шухман С.Б. Влияние конструктивных показателей полноприводных автомобилей на сопротивление движению по деформируемому грунту: Учебное пособие. - М.: МПУ им. Н.Э. Баумана, 19%.-72 с.

2. Шухман С.Б., Анкинович Г.Г., Соловьев В.И., Прочко Е.И. Полноприводный автомобиль с гидрообъемной трансмиссией//Журнал ААИ. - 2003. - №6(23). - С. 18-23.

3. Шухман С.Б., Прочко Е.М. Анализ конструкций, расчет и построение силового гидрообъемного привода колес автомобилей высокой проходимости: Учебное пособие. — М.:Агробизнесцентр, 2006. -112с.

4. Шухман С.Б., Соловьев В.И., Прочко Е.И. Теория силового привода колес автомобилей высокой проходимости /Под общ. ред. проф., д.т.н. С.Б. Шухмана. — М.:Агробизнесцентр, 2007. - 336 с.